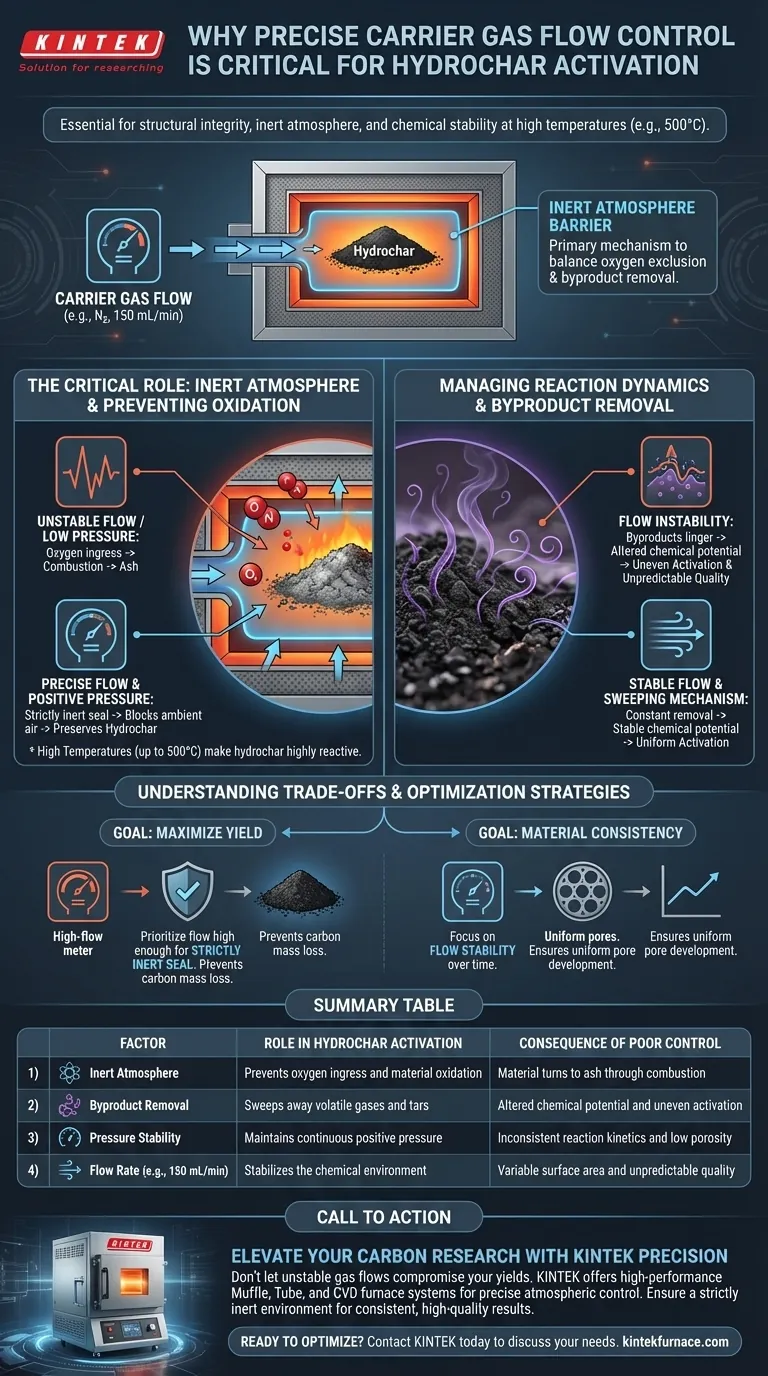

Un controllo preciso delle portate del gas di trasporto è essenziale per preservare l'integrità strutturale dell'idrochar durante l'attivazione ad alta temperatura. È necessario un flusso specifico e costante, come 150 mL/min, per creare e mantenere un'atmosfera rigorosamente inerte che impedisca al materiale di bruciare, stabilizzando al contempo l'ambiente chimico.

La regolazione del gas di trasporto è il meccanismo primario per controllare le condizioni di reazione. Bilancia l'esclusione assoluta dell'ossigeno per prevenire la combustione con la necessaria rimozione dei sottoprodotti volatili per garantire un'attivazione costante.

Il Ruolo Critico dell'Atmosfera Inerte

Prevenire l'Ossidazione Catastrofica

Alle temperature di attivazione che raggiungono i 500 °C, l'idrochar è altamente reattivo. Senza una barriera di gas inerte (come l'azoto) controllata con precisione, il materiale carbonioso è suscettibile a un'eccessiva ossidazione.

Evitare la Combustione

Se la portata fluttua o scende troppo, l'ossigeno può penetrare nell'ambiente del forno. Ciò porta alla combustione, che trasforma efficacemente il tuo prezioso idrochar in cenere anziché in carbonio attivo.

Garantire un Ambiente "Rigorosamente Inerte"

Il riferimento sottolinea specificamente la necessità di un'atmosfera rigorosamente inerte. Il controllo preciso della portata garantisce una pressione positiva continua che blocca fisicamente l'aria ambientale dall'entrare nella zona di reazione.

Gestire la Dinamica della Reazione

Rimozione dei Sottoprodotti Gassosi

Durante l'attivazione, l'idrochar rilascia gas volatili e catrami. Una portata stabile agisce come un meccanismo di spazzamento, rimuovendo efficacemente questi sottoprodotti gassosi dalla zona di reazione immediata.

Stabilizzare il Potenziale Chimico

Se i sottoprodotti vengono lasciati persistere, alterano l'equilibrio chimico vicino alla superficie dell'idrochar. Spazzando via questi sottoprodotti a una velocità costante, il gas di trasporto mantiene un potenziale chimico stabile, garantendo che la reazione di attivazione proceda uniformemente.

Comprendere i Compromessi

Il Rischio di Instabilità del Flusso

La necessità di un controllo "preciso" implica che le deviazioni in entrambe le direzioni sono dannose.

Cinetica di Reazione Inconsistente

Se il flusso non è stabile, la rimozione dei sottoprodotti diventa incoerente. Ciò porta a un potenziale chimico variabile, con conseguente attivazione non uniforme e area superficiale o porosità imprevedibili nel prodotto finale.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare il tuo processo di attivazione dell'idrochar, regola la tua strategia di controllo del flusso in base ai tuoi specifici obiettivi di qualità:

- Se il tuo obiettivo principale è Massimizzare la Resa: Dai priorità a una portata sufficientemente elevata da garantire una tenuta rigorosamente inerte, prevenendo qualsiasi perdita di massa di carbonio dovuta a ossidazione o combustione.

- Se il tuo obiettivo principale è la Consistenza del Materiale: Concentrati sulla stabilità del flusso nel tempo per garantire un potenziale chimico costante e uno sviluppo uniforme dei pori in tutto il campione.

Padroneggiare la portata è il primo passo per trasformare l'idrochar grezzo in un materiale ad alte prestazioni.

Tabella Riassuntiva:

| Fattore | Ruolo nell'Attivazione dell'Idrochar | Conseguenza di un Controllo Scadente |

|---|---|---|

| Atmosfera Inerte | Previene l'ingresso di ossigeno e l'ossidazione del materiale | Il materiale si trasforma in cenere per combustione |

| Rimozione dei Sottoprodotti | Spazza via gas volatili e catrami | Potenziale chimico alterato e attivazione non uniforme |

| Stabilità della Pressione | Mantiene una pressione positiva continua | Cinetica di reazione inconsistente e bassa porosità |

| Portata (es. 150 mL/min) | Stabilizza l'ambiente chimico | Area superficiale variabile e qualità imprevedibile |

Eleva la Tua Ricerca sul Carbonio con la Precisione KINTEK

Non lasciare che flussi di gas instabili compromettano le rese del tuo materiale. Supportato da R&S e produzione esperte, KINTEK offre sistemi di forni Muffola, a Tubo e CVD ad alte prestazioni, specificamente progettati per un controllo atmosferico preciso. Sia che tu stia attivando idrochar o sintetizzando materiali avanzati, le nostre soluzioni di laboratorio personalizzabili garantiscono l'ambiente rigorosamente inerte di cui hai bisogno per risultati costanti e di alta qualità.

Pronto a ottimizzare i tuoi processi ad alta temperatura? Contatta KINTEK oggi stesso per discutere le tue esigenze uniche con i nostri specialisti tecnici!

Guida Visiva

Riferimenti

- Reuse of Polymeric Resin for Production of Activated Hydrochar Applied in Removal of Bisphenol A and Diclofenac Synthetic Aqueous Solution. DOI: 10.3390/coatings15010027

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 304 316 Valvola di arresto a sfera ad alto vuoto in acciaio inox per sistemi a vuoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Cavo di alimentazione con flangia del connettore passante per elettrodi ultravuoto per applicazioni di alta precisione

Domande frequenti

- Quali sono le applicazioni dei forni per il trattamento termico nell'industria aerospaziale? Migliorare le prestazioni dei componenti per condizioni estreme

- Quali sono i vantaggi dell'utilizzo di un forno di essiccazione sottovuoto per i precursori su carta di carbonio? Massimizzare le prestazioni del materiale

- Come viene utilizzato il SEM per valutare i catalizzatori di fosfato di manganese dopo la calcinazione? Verificare l'integrità dei nanosheet.

- Come contribuisce un evaporatore rotante alla fase di concentrazione delle paste di TiO2 e ZrO2? Ottenere una viscosità di precisione

- Quale ruolo svolge un forno elettrico industriale nel PAI? Preparazione termica master per compositi a matrice metallica

- Cos'è un forno ad alta temperatura? Sfrutta la potenza del calore estremo per materiali avanzati

- Qual è lo scopo dell'aggiunta di leganti organici a base di cera alla polvere di vetro? Migliorare l'integrità strutturale nella sigillatura del vetro

- Qual è il ruolo primario di una camera di stagionatura per carbonatazione? Sbloccare un'elevata resistenza nella malta di scorie di magnesio