Oltre il semplice trattamento termico, la sinterizzazione attivata impiega tecniche avanzate che introducono instabilità chimica o fisica per accelerare il processo. Questi metodi comportano l'aggiunta di sostanze specifiche che subiscono cambiamenti di fase o decomposizione, creando uno stato altamente energetico all'interno del materiale che migliora drasticamente la mobilità atomica e il legame, spesso a temperature significativamente più basse.

La strategia centrale della sinterizzazione attivata non è semplicemente quella di riscaldare un materiale, ma di destabilizzare intenzionalmente la sua struttura atomica. Introducendo attivatori che creano fasi liquide transitorie o difetti reticolari, si creano percorsi ad alta velocità per il trasporto di massa, rendendo il processo di densificazione molto più efficiente.

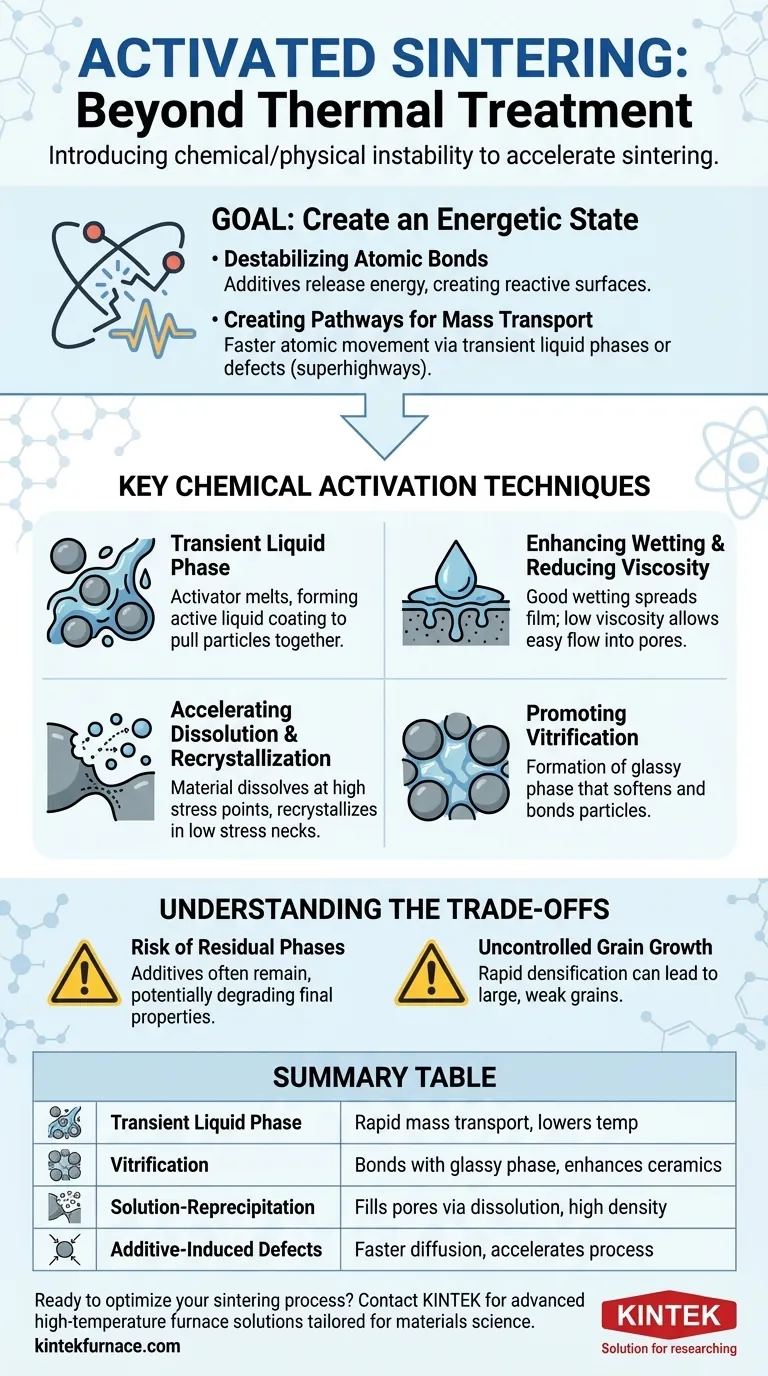

L'obiettivo dell'attivazione: creare uno stato energetico

Per comprendere queste tecniche, è necessario prima comprenderne l'obiettivo fondamentale: rendere più facile il movimento degli atomi e il legame tra le particelle. Questo bypassa il lento e dispendioso in termini energetici processo di sinterizzazione tradizionale allo stato solido.

Destabilizzazione dei legami atomici

Il nucleo dell'attivazione risiede nell'interruzione dei legami atomici o ionici stabili nelle particelle di polvere. Gli additivi che si decompongono o cambiano fase durante il riscaldamento rilasciano energia e creano superfici chimicamente reattive.

Questo "stato attivo" significa che gli atomi sulle superfici delle particelle sono meno stabili e più propensi a muoversi, il che è il requisito essenziale per la formazione e la crescita dei colli di sinterizzazione.

Creazione di percorsi per il trasporto di massa

Nella sinterizzazione convenzionale, gli atomi si diffondono lentamente attraverso il reticolo solido. Le tecniche di attivazione creano superstrade per questo trasporto di massa.

Introducendo un liquido temporaneo o una superficie altamente difettosa, gli atomi possono muoversi centinaia o migliaia di volte più velocemente di quanto potrebbero fare attraverso un cristallo solido, accelerando la densificazione.

Principali tecniche di attivazione chimica

I metodi più comuni implicano la selezione accurata di additivi che manipolano la chimica e la fisica alle interfacce delle particelle durante il riscaldamento.

Formazione di una fase liquida transitoria

Una tecnica primaria consiste nell'aggiungere una piccola quantità di un materiale che fonde a una temperatura inferiore alla temperatura di sinterizzazione della polvere principale.

Ciò crea una "fase liquida attiva" che riveste le particelle solide. Questo liquido agisce da solvente e da mezzo per il rapido trasporto di massa, attirando insieme le particelle solide attraverso l'azione capillare.

Migliorare la bagnatura e ridurre la viscosità

Affinché una fase liquida sia efficace, deve bagnare le particelle solide, il che significa che si diffonde per formare un film sottile e continuo. Una buona bagnatura massimizza la forza capillare che riorganizza e densifica il compatto di polvere.

Inoltre, il liquido deve avere una viscosità bassa in modo che possa fluire facilmente nei piccoli pori tra le particelle, assicurando che possa facilitare il trasporto di massa in tutto il componente.

Accelerazione della dissoluzione e della ricristallizzazione

Una volta che la fase liquida si forma e bagna le particelle, il processo di densificazione accelera. Il materiale solido si dissolve nel liquido nei punti di alta sollecitazione (come i contatti tra le particelle).

Questi atomi disciolti si diffondono quindi rapidamente attraverso il liquido e ricristallizzano (precipitano) in aree a bassa sollecitazione, come i "colli" che crescono tra le particelle. Questo processo, noto come soluzione-ripoprecipitazione, è il meccanismo che riempie i pori e densifica il materiale.

Promozione della vetrificazione

In alcuni sistemi, in particolare le ceramiche, l'additivo potrebbe non formare un vero liquido cristallino ma promuovere invece la vetrificazione.

Questa è la formazione di una fase vetrosa, non cristallina, che si ammorbidisce e scorre ad alte temperature. Questo vetro viscoso può svolgere una funzione simile a una fase liquida, riempiendo i vuoti e legando insieme le particelle.

Comprendere i compromessi

Sebbene potenti, queste tecniche di attivazione introducono complessità e potenziali svantaggi che devono essere gestiti.

Rischio di fasi residue

Gli additivi utilizzati per l'attivazione raramente scompaiono completamente. Spesso rimangono nella microstruttura finale come fase secondaria, tipicamente ai bordi dei grani.

Questa fase residua può essere dannosa per le proprietà finali del materiale, potenzialmente degradando la sua resistenza meccanica, conducibilità termica o resistenza elettrica. La selezione accurata e l'uso minimo di additivi sono fondamentali.

Crescita incontrollata dei grani

Lo stesso ambiente ad alta energia che accelera la densificazione può anche portare a una crescita rapida e indesiderabile dei grani.

Sebbene la densificazione sia l'obiettivo, grani eccessivamente grandi possono indebolire significativamente il materiale finale. Una sfida chiave è ottimizzare il processo per raggiungere la piena densità mantenendo piccole le dimensioni dei grani.

Fare la scelta giusta per il tuo obiettivo

La strategia di attivazione ideale dipende interamente dal tuo obiettivo specifico per il materiale e il processo.

- Se il tuo obiettivo principale è abbassare la temperatura di sinterizzazione: Scegli un attivatore che formi una fase liquida eutettica a basso punto di fusione con il tuo materiale primario per consentire il trasporto di massa ben al di sotto del suo normale punto di sinterizzazione.

- Se il tuo obiettivo principale è raggiungere la massima densità: Dai priorità a un sistema di attivazione che fornisca eccellente bagnatura e bassa viscosità del liquido per garantire che la fase liquida possa penetrare efficacemente tutti i pori e unire le particelle.

- Se il tuo obiettivo principale è preservare una microstruttura a grana fine: Utilizza la quantità minima assoluta di attivatore richiesta e progetta un ciclo di riscaldamento e raffreddamento rapido per completare la densificazione prima che possa verificarsi una significativa crescita dei grani.

In definitiva, queste tecniche trasformano la sinterizzazione da un processo termico a forza bruta in un metodo di produzione preciso e ingegnerizzato chimicamente.

Tabella riassuntiva:

| Tecnica | Meccanismo chiave | Beneficio principale |

|---|---|---|

| Fase liquida transitoria | Forma un liquido a basso punto di fusione per il rapido trasporto di massa | Abbassa la temperatura di sinterizzazione |

| Vetrificazione | Crea una fase vetrosa per legare le particelle | Migliora la densificazione nelle ceramiche |

| Soluzione-ripoprecipitazione | Dissolve e ricristallizza il materiale per riempire i pori | Raggiunge alta densità |

| Difetti indotti da additivi | Introduce instabilità reticolare per una più rapida diffusione atomica | Accelera il processo di sinterizzazione complessivo |

Pronto a ottimizzare il tuo processo di sinterizzazione? Presso KINTEK, sfruttiamo un'eccezionale R&S e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per la scienza dei materiali. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera, e sistemi CVD/PECVD, è progettata per supportare la sinterizzazione attivata con un controllo preciso della temperatura e una profonda personalizzazione. Sia che tu miri ad abbassare le temperature di sinterizzazione, a raggiungere la massima densità o a preservare microstrutture fini, la nostra esperienza garantisce il successo del tuo laboratorio. Contattaci oggi stesso per discutere come possiamo soddisfare le tue esigenze sperimentali uniche!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente