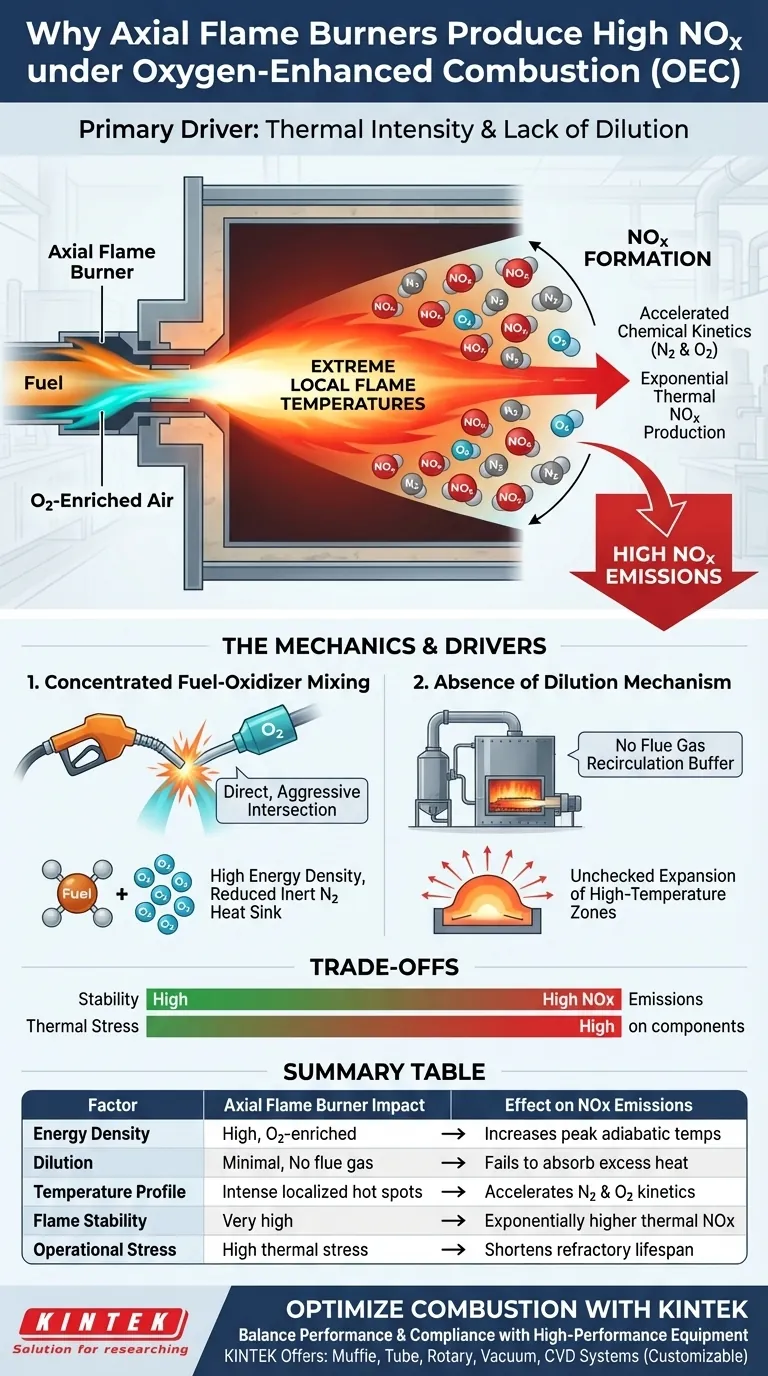

Il principale motore è l'intensità termica. I bruciatori a fiamma assiale forzano una miscela altamente concentrata di combustibile e aria arricchita di ossigeno a interagire rapidamente, creando temperature di fiamma locali estreme. Poiché questa configurazione manca di un meccanismo per diluire la fiamma con gas di scarico inerti, queste zone ad alta temperatura si espandono senza controllo, accelerando la cinetica chimica tra azoto e ossigeno per produrre significative quantità di NOx termico.

Nella combustione potenziata dall'ossigeno (OEC), l'assenza di diluizione dei gas di scarico nei bruciatori a fiamma assiale si traduce in punti caldi intensi e localizzati. Questo ambiente termico agisce come un catalizzatore, guidando la cinetica delle reazioni che generano livelli di NOx ben superiori a quelli riscontrati in modalità di combustione più miti.

La meccanica della formazione di alte temperature

Miscelazione concentrata combustibile-ossidante

I bruciatori a fiamma assiale sono progettati per creare un'intersezione diretta e aggressiva dei reagenti.

In condizioni OEC, il combustibile viene miscelato con aria arricchita di ossigeno anziché aria standard. Ciò riduce il volume di azoto inerte che agisce da dissipatore di calore, portando a una densità energetica molto più elevata all'interno della fiamma.

L'assenza di diluizione

Una carenza critica in questa specifica configurazione del bruciatore è la mancanza di un meccanismo di diluizione dei gas di scarico.

Nelle tecnologie a basse emissioni, i gas di combustione esausti vengono ricircolati nella fiamma per abbassarne l'intensità complessiva. I bruciatori assiali non impiegano questa tecnica, il che significa che non c'è alcun buffer per assorbire il calore generato durante la combustione.

Come il calore guida le emissioni

Formazione di zone ad alta temperatura

Senza diluizione, il processo di combustione produce "punti caldi" intensi anziché un profilo di temperatura uniforme.

Queste zone rappresentano temperature adiabatiche di picco. Poiché il calore non viene distribuito o soppresso, queste aree ad alta temperatura si espandono significativamente all'interno della camera di combustione.

Cinetica di reazione accelerata

La formazione di NOx è guidata termicamente.

Man mano che la temperatura all'interno di queste zone espanse aumenta, la cinetica di reazione tra azoto e ossigeno accelera. Questa non è una relazione lineare; la velocità di produzione di NOx termico aumenta esponenzialmente con la temperatura, rendendo il calore non diluito dei bruciatori a fiamma assiale particolarmente problematico per il controllo delle emissioni.

Comprensione dei compromessi

Stabilità vs. Emissioni

Mentre l'intensa miscelazione dei bruciatori a fiamma assiale garantisce una fiamma stabile e una combustione robusta, ciò avviene a scapito dell'ambiente. Lo stesso meccanismo che garantisce un'elevata intensità di combustione, ovvero la miscelazione concentrata, è direttamente responsabile del picco nelle emissioni di NOx.

Implicazioni dello stress termico

Le stesse zone ad alta temperatura che generano NOx creano anche sfide operative. L'intenso calore locale può imporre un grave stress termico sui componenti del bruciatore e sui materiali refrattari circostanti, potenzialmente riducendo la durata dell'attrezzatura rispetto alle modalità di combustione MILD.

Valutazione della tecnologia dei bruciatori per la tua applicazione

Quando si seleziona una strategia di combustione, è necessario bilanciare la necessità di intensità termica con i limiti normativi sulle emissioni.

- Se il tuo obiettivo principale è il trasferimento di calore ad alta intensità: Riconosci che la stabilità e la densità di calore dei bruciatori a fiamma assiale richiederanno probabilmente sistemi secondari di trattamento dei gas per gestire il NOx risultante.

- Se il tuo obiettivo principale è minimizzare le emissioni: Indaga sulle modalità di combustione che incorporano la ricircolazione dei gas di scarico (come la combustione MILD) per sopprimere le temperature di picco e inibire la formazione di NOx termico.

In definitiva, il controllo della temperatura di picco della fiamma tramite diluizione è il metodo più efficace per mitigare il NOx in ambienti potenziati dall'ossigeno.

Tabella riassuntiva:

| Fattore | Impatto del bruciatore a fiamma assiale | Effetto sulle emissioni di NOx |

|---|---|---|

| Densità energetica | Alta (miscelazione combustibile arricchito di ossigeno) | Aumenta le temperature adiabatiche di picco |

| Diluizione | Minima (nessuna ricircolazione dei gas di scarico) | Non riesce a tamponare o assorbire il calore in eccesso |

| Profilo di temperatura | Intensi punti caldi localizzati | Accelera la cinetica di reazione N2 e O2 |

| Stabilità della fiamma | Molto alta e robusta | Compromesso: NOx termico esponenzialmente più alto |

| Stress operativo | Elevato stress termico sui componenti | Riduce la durata dei materiali refrattari |

Ottimizza la tua efficienza di combustione con KINTEK

Il tuo laboratorio o impianto di produzione sta lottando con i compromessi tra intensità termica ed emissioni di NOx? KINTEK fornisce l'esperienza tecnica e le attrezzature ad alte prestazioni necessarie per bilanciare prestazioni e conformità.

Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre una gamma completa di forni ad alta temperatura da laboratorio, tra cui sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di ricerca o industriali. Sia che tu richieda un controllo termico preciso o soluzioni di combustione a basse emissioni, i nostri ingegneri sono pronti ad assisterti.

Contatta KINTEK oggi stesso per scoprire come la nostra tecnologia avanzata di forni può migliorare la tua efficienza operativa!

Guida Visiva

Riferimenti

- Minsheng Zhao, Xianzhong Hu. Study on Flow and Heat Transfer Characteristics of Reheating Furnaces Under Oxygen-Enriched Conditions. DOI: 10.3390/pr13082454

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Perché il controllo preciso della temperatura è fondamentale per la crescita di MnBi2Te4? Garantire il successo nella cristallizzazione con metodo flux

- Quali sono i vantaggi dell'utilizzo del metodo foil-fiber-foil per le piastre SiC/TB8? Produzione efficiente di compositi SiC/TB8

- Quali vantaggi offre un forno a bagno di sali per la trasformazione bainitica? Ottieni microstrutture superiori dell'acciaio

- Quali sono i vantaggi di processo nell'utilizzo di un forno sottovuoto per l'essiccazione di precursori adsorbenti? Garantire l'uniformità chimica

- Quale ruolo svolge un forno di polimerizzazione ad alta temperatura nel legno modificato con lignina? Sblocca una stabilità dimensionale superiore

- Perché è necessario un forno di riscaldamento con controllo della temperatura ad alta precisione per l'alfa-Fe2O3/FeOOH? Guida alla Sintesi Esperta

- Qual è l'intervallo di temperatura di un forno da laboratorio? Trova la tua corrispondenza perfetta

- Quale ruolo svolge il carbone attivo nella sintesi del fosforo CaS:Eu2+? Chiave per l'attivazione di una luminescenza ad alta efficienza