Il degasaggio sotto vuoto (VD) favorisce la formazione di inclusioni di spinello principalmente attraverso l'erosione dei refrattari della siviera. Il processo utilizza un'intensa agitazione in un ambiente a bassa pressione per rimuovere i gas e facilitare le reazioni tra scoria e metallo. Tuttavia, questa vigorosa agitazione fisica usura il rivestimento della siviera, introducendo magnesio nella scoria e creando le condizioni chimiche necessarie affinché si formino inclusioni di spinello di magnesio-alluminio (Mg-Al).

Mentre il degasaggio sotto vuoto è fondamentale per la rimozione dei gas, l'agitazione prolungata sotto vuoto accelera il degrado dei mattoni della siviera. Questa erosione arricchisce la scoria di ossido di magnesio (MgO), che funge da precursore chimico diretto per inclusioni di spinello dure e dannose.

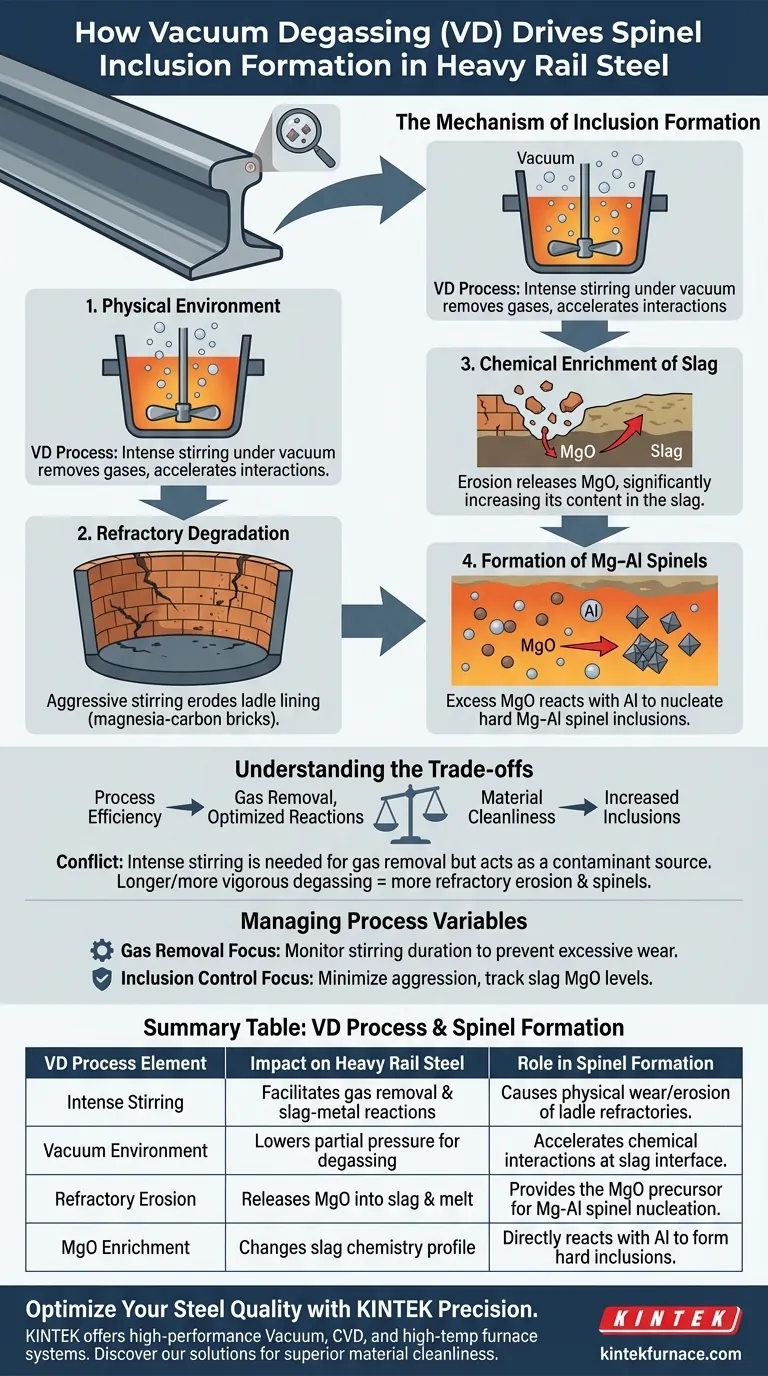

Il meccanismo di formazione delle inclusioni

Il ruolo dell'ambiente fisico

Il processo VD si basa su un ambiente di vuoto combinato con un'agitazione prolungata e intensa.

Questa agitazione è necessaria per garantire che la massa fusa di acciaio interagisca sufficientemente con la scoria e per facilitare la rimozione dei gas indesiderati.

Degrado dei refrattari

La natura aggressiva di questa agitazione esercita un'enorme pressione sui refrattari della siviera.

Questi rivestimenti sono tipicamente costruiti con mattoni di magnesite-carbonio o mattoni ad alto contenuto di allumina, che cedono all'usura fisica del processo.

Arricchimento chimico della scoria

Man mano che i refrattari si erodono, rilasciano i loro materiali costitutivi nell'ambiente di produzione dell'acciaio.

In particolare, questa erosione provoca un aumento significativo del contenuto di MgO nella scoria.

Formazione di spinelli Mg-Al

La presenza di MgO in eccesso nella scoria è il punto di svolta per la formazione delle inclusioni.

Questo magnesio reagisce con l'alluminio nella massa fusa, fornendo la base chimica affinché le inclusioni di spinello Mg-Al nucleino e crescano nell'acciaio per rotaie pesanti.

Comprendere i compromessi

Efficienza del processo vs. Pulizia del materiale

Esiste un conflitto intrinseco tra gli obiettivi operativi del processo VD e la pulizia del prodotto finale.

Per rimuovere efficacemente i gas e ottimizzare le reazioni scoria-metallo, è necessaria un'agitazione intensa.

Il costo dell'agitazione

Tuttavia, la stessa energia utilizzata per purificare l'acciaio dai gas funge da fonte di contaminazione per quanto riguarda le inclusioni.

Spingere per cicli di degasaggio più lunghi o più vigorosi è direttamente correlato a un aumento dell'erosione dei refrattari e a una maggiore popolazione di inclusioni di spinello.

Gestione delle variabili di processo per la qualità dell'acciaio

Per ottimizzare la produzione di acciaio per rotaie pesanti, è necessario bilanciare la necessità di degasaggio con i rischi di erosione dei refrattari.

- Se la tua attenzione principale è la rimozione dei gas: Mantieni l'intensità di agitazione necessaria, ma monitora rigorosamente la durata per prevenire un'eccessiva usura dei refrattari.

- Se la tua attenzione principale è il controllo delle inclusioni: Riduci al minimo l'aggressività dell'agitazione e monitora attentamente i livelli di MgO nella scoria per rilevare i primi segni di degrado del rivestimento.

Comprendere che il rivestimento della siviera è un partecipante chimico attivo nel processo VD è la chiave per controllare la formazione di spinello.

Tabella riassuntiva:

| Elemento del processo VD | Impatto sull'acciaio per rotaie pesanti | Ruolo nella formazione di spinello |

|---|---|---|

| Agitazione intensa | Facilita la rimozione dei gas e le reazioni scoria-metallo | Causa usura fisica/erosione dei refrattari della siviera |

| Ambiente di vuoto | Abbassa la pressione parziale per il degasaggio | Accelera le interazioni chimiche all'interfaccia scoria |

| Erosione dei refrattari | Rilascia MgO nella scoria e nella massa fusa | Fornisce il precursore MgO per la nucleazione dello spinello Mg-Al |

| Arricchimento di MgO | Modifica il profilo chimico della scoria | Reagisce direttamente con l'alluminio per formare inclusioni dure |

Ottimizza la qualità del tuo acciaio con KINTEK Precision

Non lasciare che l'erosione dei refrattari comprometta l'integrità del tuo acciaio per rotaie pesanti. In KINTEK, comprendiamo il delicato equilibrio tra un degasaggio sotto vuoto efficiente e il controllo delle inclusioni. Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi di forni sotto vuoto, CVD e forni ad alta temperatura da laboratorio ad alte prestazioni progettati per soddisfare le rigorose esigenze della metallurgia moderna.

Sia che tu abbia bisogno di soluzioni personalizzabili per la ricerca avanzata sui materiali o di forni di grado industriale per un preciso trattamento termico, il nostro team è pronto ad aiutarti a ottenere una pulizia superiore dei materiali. Contattaci oggi stesso per scoprire come le attrezzature specializzate di KINTEK possono migliorare l'efficienza del tuo laboratorio e gli standard di produzione.

Guida Visiva

Riferimenti

- Jun Zhu, Jichun Yang. Study on the Causes and Control Measures of Mg–Al Spinel Inclusions in U75V Heavy Rail Steel. DOI: 10.3390/app14051718

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 304 316 Valvola di arresto a sfera ad alto vuoto in acciaio inox per sistemi a vuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Come viene quantificata l'influenza della temperatura di permeazione sulla durezza dell'acciaio? Modellazione di precisione per la nitrurazione al plasma

- Come il riciclo della scoria di CRT come fondente avvantaggia la fusione dei PCB? Aumenta l'efficienza del recupero dei metalli

- Qual è la funzione del flussaggio con azoto durante la fase di avvio del processo di pirolisi? Garantire sicurezza e qualità

- Come funzionano gli specchi ellittici per creare un campo di temperatura orizzontale in un forno ottico a zona flottante?

- Perché un sistema di insufflazione di ossigeno preriscaldato è essenziale per l'accensione della calcopirite? Assicurare una simulazione precisa della fusione flash

- Qual è la funzione di una stufa a vuoto per essiccazione nei test sul cemento? Preservare l'integrità del campione per l'analisi XRD/MIP

- Come viene generato il calore indotto in un materiale conduttivo esposto a un campo magnetico? Padroneggia il riscaldamento rapido e senza contatto

- Qual è lo scopo principale del trattamento di ricottura a 600°C? Ottimizzare le prestazioni della ceramica rivestita d'argento