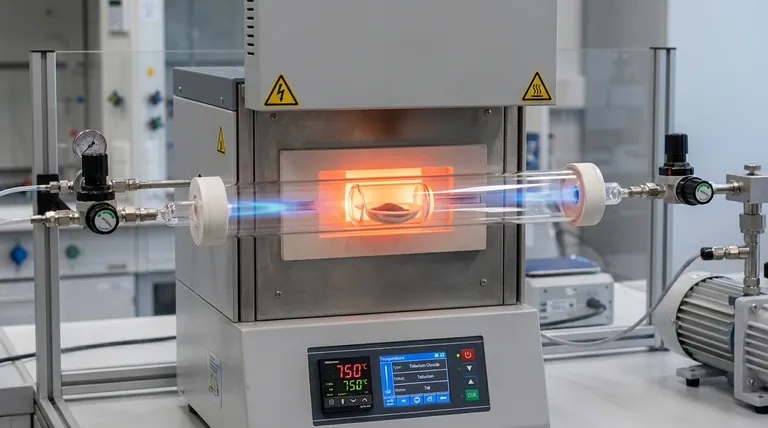

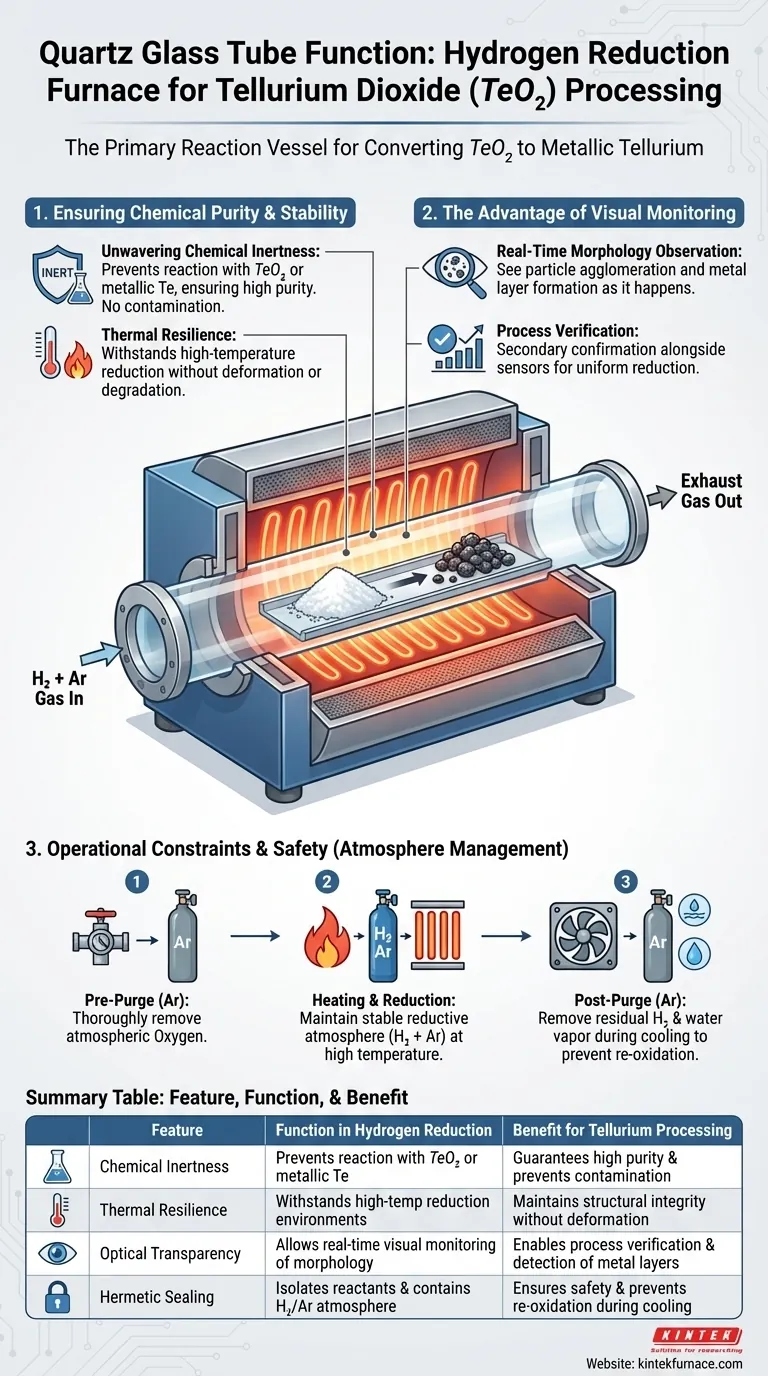

Il tubo di vetro di quarzo funge da principale recipiente di reazione all'interno dell'allestimento del forno a riduzione di idrogeno. Fornisce un ambiente ermeticamente sigillato e chimicamente inerte necessario per convertire il diossido di tellurio ($TeO_{2}$) in tellurio metallico senza introdurre contaminanti. Inoltre, le sue proprietà materiali uniche gli consentono di resistere alle rigorose esigenze termiche del processo di riduzione, offrendo al contempo trasparenza ottica per il monitoraggio in tempo reale.

Il tubo di quarzo svolge un duplice scopo: garantisce la purezza del tellurio metallico prevenendo la contaminazione chimica incrociata e la sua trasparenza consente l'ispezione visiva in tempo reale dei cambiamenti del materiale durante la fase critica di riduzione.

Garantire purezza e stabilità chimica

La funzione principale del tubo di quarzo è isolare i reagenti dall'ambiente esterno e dagli elementi riscaldanti del forno.

Inerzia chimica incrollabile

L'attributo più critico del vetro di quarzo in questa applicazione è la sua eccellente stabilità chimica.

Non reagisce con il materiale di partenza diossido di tellurio o con il tellurio metallico risultante. Questa inerzia è vitale per prevenire l'introduzione di impurità, garantendo che il prodotto finale mantenga un'elevata purezza.

Resilienza termica

La riduzione del diossido di tellurio richiede un ambiente controllato ad alta temperatura.

Il vetro di quarzo è specificamente selezionato per la sua capacità di resistere a questi ambienti di riduzione ad alta temperatura senza deformarsi o degradarsi. Ciò garantisce l'integrità strutturale del recipiente di reazione durante le fasi di riscaldamento e mantenimento.

Il vantaggio del monitoraggio visivo

A differenza dei tubi ceramici o metallici opachi, il vetro di quarzo offre un significativo vantaggio operativo: la trasparenza.

Osservazione della morfologia in tempo reale

La trasparenza del quarzo consente agli operatori di monitorare visivamente il progresso della reazione all'interno del tubo.

È possibile osservare direttamente i cambiamenti nella morfologia del materiale, come l'agglomerazione delle particelle. Ti consente inoltre di rilevare la formazione di strati metallici man mano che la riduzione procede, fornendo un feedback immediato sullo stato del processo.

Verifica del processo

L'accesso visivo funge da metodo di verifica secondario insieme ai sensori di temperatura e flusso di gas.

Vedere la trasformazione fisica aiuta a confermare che la riduzione avvenga uniformemente su tutto il campione.

Vincoli operativi e sicurezza

Mentre il tubo di quarzo gestisce i carichi termici e chimici, l'integrità del processo dipende da come viene gestito l'ambiente del tubo.

Gestione dell'atmosfera

Il tubo deve contenere un'atmosfera riducente stabile, tipicamente una miscela di idrogeno e argon.

Per prevenire esplosioni causate dalla miscelazione di idrogeno con ossigeno atmosferico, il tubo deve essere accuratamente spurgato con argon ad alta purezza prima dell'inizio del processo di riscaldamento.

Prevenire la ri-ossidazione

La funzione del tubo si estende alla fase di raffreddamento.

È fondamentale spurgare nuovamente il tubo dopo il processo per rimuovere l'idrogeno residuo e il vapore acqueo generato. Ciò impedisce al tellurio metallico appena formato di ri-ossidarsi e garantisce che la microstruttura finale soddisfi i requisiti di attività catalitica.

Massimizzare il successo del processo

Per assicurarti di ottenere il massimo dal tuo sistema di riduzione, considera i tuoi obiettivi principali.

- Se il tuo obiettivo principale è l'alta purezza: Assicurati che il tubo di quarzo sia privo di microfratture e fai affidamento sulla sua inerzia chimica per prevenire la contaminazione incrociata tra il recipiente e il $TeO_{2}$.

- Se il tuo obiettivo principale è l'ottimizzazione del processo: Sfrutta la trasparenza del tubo per correlare visivamente le impostazioni di temperatura con i cambiamenti fisici nel materiale, come l'agglomerazione.

Mantenendo un rigoroso protocollo di spurgo e utilizzando la chiarezza ottica del quarzo, garantisci sia la sicurezza dell'operazione che la qualità del tellurio metallico finale.

Tabella riassuntiva:

| Caratteristica | Funzione nella riduzione di idrogeno | Vantaggio per la lavorazione del tellurio |

|---|---|---|

| Inerzia chimica | Previene la reazione con $TeO_{2}$ o tellurio metallico | Garantisce alta purezza e previene la contaminazione |

| Resilienza termica | Resiste ad ambienti di riduzione ad alta temperatura | Mantiene l'integrità strutturale senza deformazioni |

| Trasparenza ottica | Consente il monitoraggio visivo in tempo reale della morfologia | Consente la verifica del processo e il rilevamento di strati metallici |

| Sigillatura ermetica | Isola i reagenti e contiene l'atmosfera di idrogeno/argon | Garantisce la sicurezza e previene la ri-ossidazione durante il raffreddamento |

Migliora la tua lavorazione dei materiali con KINTEK

La precisione è non negoziabile nella riduzione di idrogeno e nella sintesi di materiali ad alta purezza. Supportato da ricerca e sviluppo esperti e produzione di livello mondiale, KINTEK offre sistemi Muffola, Tubo, Rotativo, Vuoto e CVD ad alte prestazioni, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di laboratorio o industriali.

Sia che tu stia lavorando diossido di tellurio o sviluppando semiconduttori avanzati, i nostri forni ad alta temperatura da laboratorio forniscono la stabilità termica e il controllo atmosferico necessari per il successo. Non compromettere la purezza. Contatta KINTEK oggi stesso per scoprire come le nostre soluzioni di riscaldamento esperte possono ottimizzare i tuoi flussi di lavoro di ricerca e produzione.

Guida Visiva

Riferimenti

- Hanwen Chung, Bernd Friedrich. Hydrogen Reduction of Tellurium Oxide in a Rotary Kiln, Initial Approaches for a Sustainable Process. DOI: 10.3390/cryst15050478

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- Come viene ottenuto il controllo della temperatura in un forno a tubo? Padroneggia il riscaldamento di precisione per il tuo laboratorio

- Come simula un forno a riduzione tubolare un altoforno? Test di precisione per le prestazioni metallurgiche

- Come un forno tubolare orizzontale da laboratorio facilita la sinterizzazione dell'acciaio strutturale metallurgico in polvere?

- Quali sono le capacità di temperatura massima per ogni zona in un forno a tubo diviso a tre zone? Esplora le gamme chiave e il controllo

- Come i forni a tubo di grado industriale facilitano la preparazione di perovskiti ad alta stabilità? Migliorare la purezza di fase

- Come influisce un forno tubolare di alta precisione sulla qualità di crescita del grafene? Ottimizzare le prestazioni della sintesi CVD

- Perché è necessario il pretrattamento di pre-ossidazione del substrato in un forno tubolare? Garantire una forte adesione del rivestimento Ti(Nb)-Si-C

- Come viene utilizzato un forno tubolare nell'annellamento di omogeneizzazione delle leghe Ti-20Zr? Profili Termici di Precisione