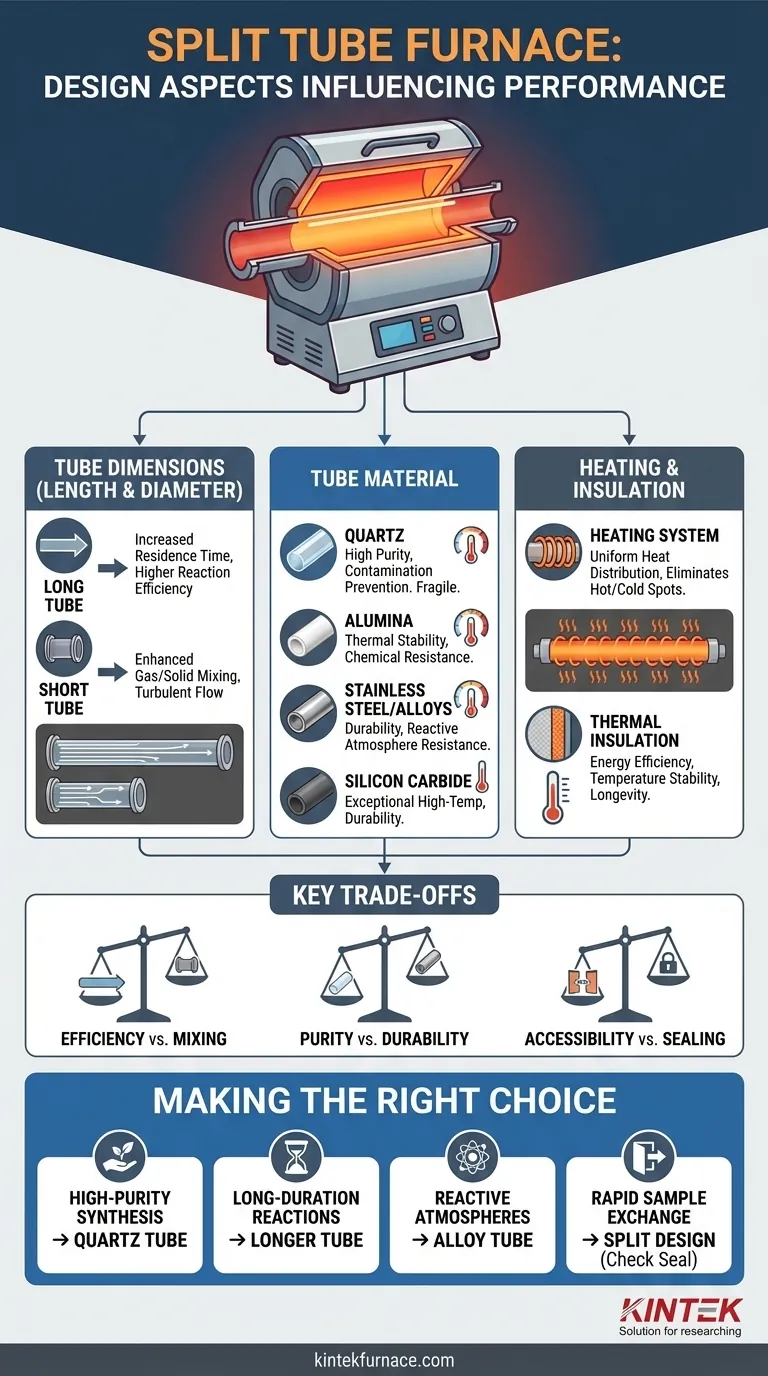

I forni a tubo diviso sono progettati con diversi aspetti critici che influenzano direttamente le loro prestazioni, tra cui le dimensioni del tubo, la selezione del materiale, l'uniformità del riscaldamento, le caratteristiche di sicurezza e l'efficienza dell'isolamento.La lunghezza e il diametro del tubo influiscono sul trasferimento di calore e sull'efficienza di reazione, mentre materiali come quarzo, allumina o carburo di silicio determinano la resistenza alla temperatura e la durata.I meccanismi di sicurezza, come la protezione da sovratemperature e gli spegnimenti di emergenza, garantiscono la sicurezza dell'operatore, mentre l'isolamento e il design dell'elemento riscaldante ottimizzano l'efficienza termica.La distribuzione uniforme del calore è ottenuta grazie al design della camera cilindrica e ai sistemi avanzati di controllo della temperatura, che rendono questi forni adatti ad applicazioni precise ad alta temperatura.

Punti chiave spiegati:

-

Dimensioni del tubo (lunghezza e diametro)

- Tempo di permanenza e trasferimento di calore:I tubi più lunghi aumentano il tempo di permanenza del materiale, migliorando l'efficienza della reazione, mentre quelli più corti favoriscono la miscelazione gas-solido per processi più rapidi.

- Diametro Impatto:I diametri più ampi possono ospitare volumi di campione maggiori, ma possono ridurre l'uniformità del riscaldamento, mentre i tubi più stretti migliorano la concentrazione del calore.

-

Selezione del materiale del tubo

- Quarzo:Ideale per le basse temperature (<1200°C) e gli ambienti corrosivi grazie alla sua inerzia chimica.

- Allumina:Resiste a temperature più elevate (fino a 1600°C) e offre un'eccellente resistenza agli shock termici.

- Carburo di silicio:Adatto a temperature estreme (fino a 1800°C) e ad atmosfere aggressive, anche se fragile.

-

Uniformità di riscaldamento e design della camera

- Camera cilindrica:Promuove una distribuzione uniforme del calore, fondamentale per ottenere risultati coerenti negli esperimenti o nei processi industriali.

- Controllo della temperatura:I sistemi PLC avanzati mantengono la precisione (±5°C), come nelle applicazioni di brasatura sotto vuoto, evitando la distorsione termica.

-

Caratteristiche di sicurezza

- Protezione da sovratemperatura:Spegne automaticamente il forno se vengono rilevate temperature non sicure.

- Spegnimento di emergenza:Consente l'interruzione immediata dell'alimentazione durante i malfunzionamenti.

- Sistemi di allarme:Allarmi acustici e visivi in caso di deviazioni della temperatura o di guasti al sistema.

-

Isolamento ed efficienza energetica

- Pareti isolanti spesse:Riducono al minimo le perdite di calore, garantendo un funzionamento efficiente ad alta temperatura (simile a quello dei forni a muffola). forno a muffola progetti).

- Elementi di riscaldamento in ceramica:Offrono flessibilità in termini di forma e dimensioni, per soddisfare geometrie complesse ed esigenze di riscaldamento di grandi superfici.

-

Personalizzazione e adattabilità

- Design diviso:Consente di caricare/scaricare facilmente i campioni e di effettuare la manutenzione, a differenza dei forni tradizionali monoblocco.

- Zone di riscaldamento modulari:Consentono profili di temperatura personalizzati per processi a più fasi.

Avete considerato come queste scelte progettuali si allineano ai vostri requisiti applicativi specifici?L'interazione tra la geometria del tubo, la robustezza del materiale e i sistemi di sicurezza garantisce che forno a tubo diviso prestazioni soddisfano sia la precisione del laboratorio che le esigenze dell'industria.

Tabella riassuntiva:

| Aspetto progettuale | Impatto sulle prestazioni |

|---|---|

| Dimensioni dei tubi | I tubi più lunghi migliorano l'efficienza della reazione; quelli più stretti aumentano la concentrazione di calore. |

| Selezione del materiale | Quarzo (≤1200°C), allumina (≤1600°C) o SiC (≤1800°C) per la resistenza termica/chimica. |

| Uniformità di riscaldamento | Camera cilindrica + controllo PLC (±5°C) assicurano risultati uniformi. |

| Caratteristiche di sicurezza | Protezione da sovratemperatura, spegnimento di emergenza e allarmi per salvaguardare le operazioni. |

| Isolamento | Le spesse pareti isolanti e gli elementi riscaldanti in ceramica massimizzano l'efficienza energetica. |

| Personalizzazione | Il design split e le zone modulari si adattano ai processi in più fasi. |

Aggiornate il vostro laboratorio con forni a tubi divisi progettati con precisione!

Le soluzioni avanzate di KINTEK combinano materiali robusti (quarzo, allumina, SiC), riscaldamento uniforme e meccanismi di sicurezza per soddisfare le vostre esigenze di alta temperatura.Sia per la ricerca che per le applicazioni industriali, la nostra R&S interna e le nostre capacità di personalizzazione garantiscono prestazioni ottimali.

Contattateci oggi stesso

per discutere di sistemi di forni su misura!

Prodotti che potresti cercare:

Esplora le finestre di osservazione ad alta temperatura per i sistemi sottovuoto

Acquista gli elementi riscaldanti in carburo di silicio di lunga durata

Scoprite gli elementi riscaldanti in disiliciuro di molibdeno

Valvole in acciaio inossidabile compatibili con il vuoto

Scopri i sistemi MPCVD per la sintesi del diamante

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Come far funzionare un forno tubolare? Una guida in 5 fasi per risultati sicuri e ripetibili

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- A cosa serve un forno tubolare? Una guida alla precisa lavorazione ad alta temperatura

- Quali sono le applicazioni di un forno a tubo? Padroneggia la lavorazione termica di precisione per materiali avanzati

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria