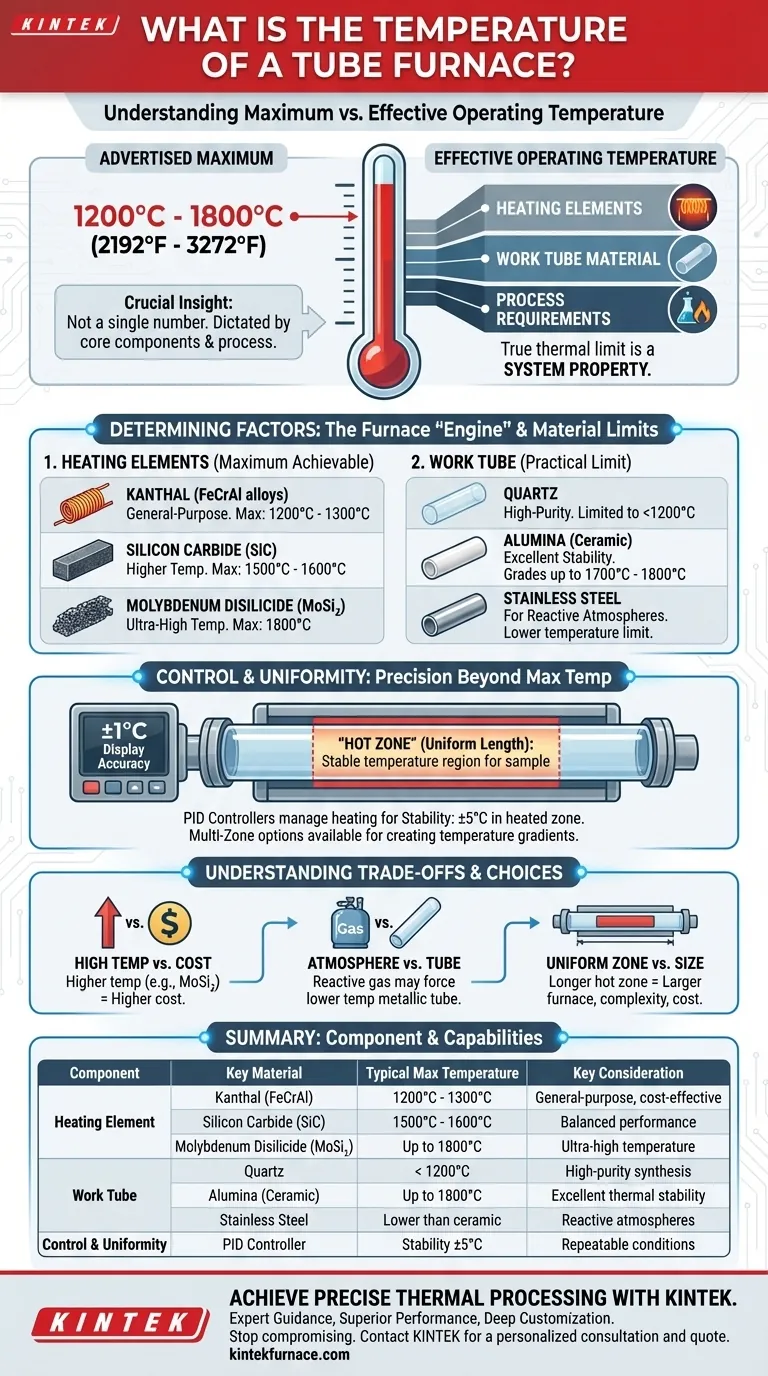

Un forno a tubo da laboratorio standard può operare a temperature massime che vanno da 1200°C a 1800°C (da 2192°F a 3272°F). La specifica capacità di temperatura di un dato modello non è un singolo numero, ma è dettata dai suoi componenti principali, in particolare dal tipo di elemento riscaldante e dal materiale del tubo di lavoro utilizzato.

L'intuizione cruciale è che la temperatura massima pubblicizzata e la temperatura operativa effettiva sono due cose diverse. Il tuo vero limite termico è determinato da un sistema di fattori interdipendenti, inclusi gli elementi riscaldanti, le proprietà del materiale del tubo di lavoro e l'uniformità di temperatura richiesta per il tuo processo specifico.

Cosa determina la temperatura massima di un forno?

La valutazione della temperatura di picco è un risultato diretto dei materiali utilizzati nella costruzione del forno. Comprendere questi componenti è fondamentale per selezionare lo strumento giusto per le tue esigenze.

Il ruolo degli elementi riscaldanti

Il "motore" del forno è il suo set di elementi riscaldanti. Il materiale utilizzato per questi elementi definisce direttamente il limite superiore della temperatura raggiungibile.

- Kanthal (leghe FeCrAl): Sono comuni nei forni per uso generale e tipicamente raggiungono temperature massime di 1200°C a 1300°C.

- Carburo di Silicio (SiC): Per applicazioni a temperature più elevate, vengono utilizzati elementi in SiC, consentendo ai forni di operare in modo affidabile fino a 1500°C o 1600°C.

- Disiliciuro di Molibdeno (MoSi2): Questi elementi sono riservati ad applicazioni a temperature molto elevate, consentendo ai forni di raggiungere la loro massima valutazione di 1800°C.

La limitazione del tubo di lavoro

Il campione viene riscaldato all'interno di un tubo di lavoro, che deve essere in grado di resistere alla temperatura target ed essere chimicamente compatibile con il campione e l'atmosfera. Il materiale del tubo spesso impone un limite di temperatura pratico inferiore rispetto a quello che gli elementi riscaldanti possono produrre.

- Quarzo: Ideale per applicazioni ad alta purezza, ma tipicamente limitato all'uso al di sotto di 1200°C.

- Allumina (Ceramica): Offre eccellente stabilità termica e resistenza chimica, con gradi disponibili per l'uso fino a 1700°C o 1800°C.

- Acciaio Inossidabile: Fornisce durabilità ed è necessario per certe atmosfere riducenti o reattive, ma generalmente ha un limite di temperatura molto inferiore rispetto ai tubi ceramici.

Oltre la temperatura massima: controllo e uniformità

Il semplice raggiungimento di una temperatura elevata non è sufficiente per la maggior parte dei processi scientifici o industriali. La qualità del trattamento termico dipende dalla precisione del controllo e dall'uniformità del profilo di temperatura.

Raggiungere la precisione della temperatura

I moderni forni a tubo utilizzano sistemi di controllo avanzati, come i controllori PID (Proporzionale-Integrale-Derivativo), per gestire il riscaldamento. Questi sistemi forniscono un'eccellente stabilità.

Un forno di alta qualità può raggiungere un'accuratezza di visualizzazione della temperatura di ±1°C e mantenere la stabilità della temperatura all'interno della zona riscaldata di ±5°C, garantendo condizioni ripetibili e affidabili.

Comprendere la "zona calda"

La temperatura impostata non è costante lungo l'intera lunghezza del tubo. La "zona calda", o lunghezza uniforme, è la regione centrale del forno dove la temperatura è stabile e coerente con il setpoint.

La lunghezza di questa zona uniforme è una specifica critica per qualsiasi esperimento, poiché il campione deve adattarsi interamente a questa regione per garantire che sia riscaldato in modo uniforme.

Controllo multizona per gradienti

Alcuni forni avanzati presentano più zone di riscaldamento lungo la lunghezza del tubo. Ogni zona può essere controllata indipendentemente, consentendo all'utente di creare un gradiente di temperatura preciso. Questo è essenziale per processi come il trasporto chimico di vapore o la crescita specializzata di cristalli.

Comprendere i compromessi

La scelta di un forno a tubo implica il bilanciamento dei requisiti di prestazione con i vincoli pratici, principalmente costo e compatibilità dei materiali.

Alta temperatura vs. costo

Esiste una correlazione diretta e ripida tra temperatura massima e prezzo. Un forno capace di 1800°C richiede elementi costosi in MoSi2 e isolamento di alta qualità, rendendolo significativamente più costoso di un modello da 1200°C che utilizza elementi in Kanthal.

Atmosfera vs. materiale del tubo

La scelta dell'atmosfera di processo determina il materiale del tubo, che a sua volta può limitare la temperatura operativa. Se il tuo processo richiede un gas reattivo che danneggerebbe un tubo ceramico, potresti essere costretto a utilizzare un tubo metallico, accettando così una temperatura massima inferiore.

Zona uniforme vs. dimensioni del forno

Una zona calda più lunga e uniforme è altamente desiderabile per la lavorazione di campioni più grandi o per migliorare la consistenza del lotto. Tuttavia, per raggiungere questo obiettivo è necessario un forno fisicamente più grande, un design più sofisticato degli elementi riscaldanti e spesso più zone di controllo, il che aumenta la complessità e il costo.

Fare la scelta giusta per il tuo obiettivo

Per selezionare il forno corretto, allinea le sue capacità di temperatura con le specifiche esigenze della tua applicazione.

- Se il tuo obiettivo principale è la sintesi ad alta purezza al di sotto di 1200°C: Un forno compatibile con un tubo di lavoro in quarzo è la scelta ideale per prevenire la contaminazione.

- Se il tuo obiettivo principale è il lavoro di laboratorio generico fino a 1500°C: Un forno con elementi in SiC e un tubo di lavoro in allumina offre il miglior equilibrio tra prestazioni e costi.

- Se il tuo obiettivo principale è la lavorazione a temperature ultra-elevate (superiori a 1500°C): Devi investire in un forno con elementi in MoSi2 e un tubo in allumina ad alta purezza.

- Se il tuo obiettivo principale è lavorare con atmosfere reattive: Dai priorità alla selezione del materiale del tubo corretto (ad esempio, acciaio inossidabile) e poi accetta la temperatura massima consentita dal tubo.

Comprendendo che la temperatura di un forno è una proprietà del sistema, non solo un singolo numero, puoi prendere una decisione più informata e garantire risultati di successo per il tuo lavoro.

Tabella riassuntiva:

| Componente | Materiale chiave | Temperatura massima tipica | Considerazione chiave |

|---|---|---|---|

| Elemento riscaldante | Kanthal (FeCrAl) | 1200°C - 1300°C | Uso generale, conveniente |

| Carburo di Silicio (SiC) | 1500°C - 1600°C | Prestazioni bilanciate per la maggior parte dei laboratori | |

| Disiliciuro di Molibdeno (MoSi₂) | Fino a 1800°C | Lavorazione a temperature ultra-elevate | |

| Tubo di lavoro | Quarzo | < 1200°C | Sintesi ad alta purezza, previene la contaminazione |

| Allumina (Ceramica) | Fino a 1800°C | Eccellente stabilità termica e resistenza chimica | |

| Acciaio Inossidabile | Inferiore alla ceramica | Richiesto per specifiche atmosfere reattive | |

| Controllo e uniformità | Controllore PID | Stabilità ±5°C | Garantisce condizioni ripetibili e affidabili |

Ottieni una lavorazione termica precisa con KINTEK

La scelta del forno a tubo giusto è fondamentale per il successo della tua ricerca o produzione. L'interazione tra temperatura massima, compatibilità dei materiali e uniformità della temperatura influisce direttamente sui tuoi risultati.

Le soluzioni avanzate per forni ad alta temperatura di KINTEK sono progettate per soddisfare le tue esatte esigenze:

- Guida esperta: Sfrutta la nostra profonda conoscenza delle applicazioni per selezionare la combinazione ottimale di elementi riscaldanti (Kanthal, SiC, MoSi₂) e materiali per tubi di lavoro (Quarzo, Allumina, Acciaio Inossidabile) per il tuo processo e atmosfera specifici.

- Prestazioni superiori: I nostri forni a tubo, parte di una linea di prodotti completa che include forni a muffola, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD, sono costruiti per un eccezionale controllo della temperatura (accuratezza di visualizzazione di ±1°C) e zone calde uniformi.

- Personalizzazione profonda: Non vendiamo solo modelli standard. Le nostre solide capacità interne di ricerca e sviluppo e produzione ci consentono di adattare le specifiche del forno, come la lunghezza della zona calda e il controllo multizona, alle tue esigenze sperimentali uniche.

Smetti di scendere a compromessi sui tuoi processi termici. Lascia che i nostri esperti ti aiutino a configurare un sistema che offra la precisione, l'affidabilità e le prestazioni che il tuo lavoro richiede.

Contatta KINTEK oggi stesso per una consulenza personalizzata e un preventivo.

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione