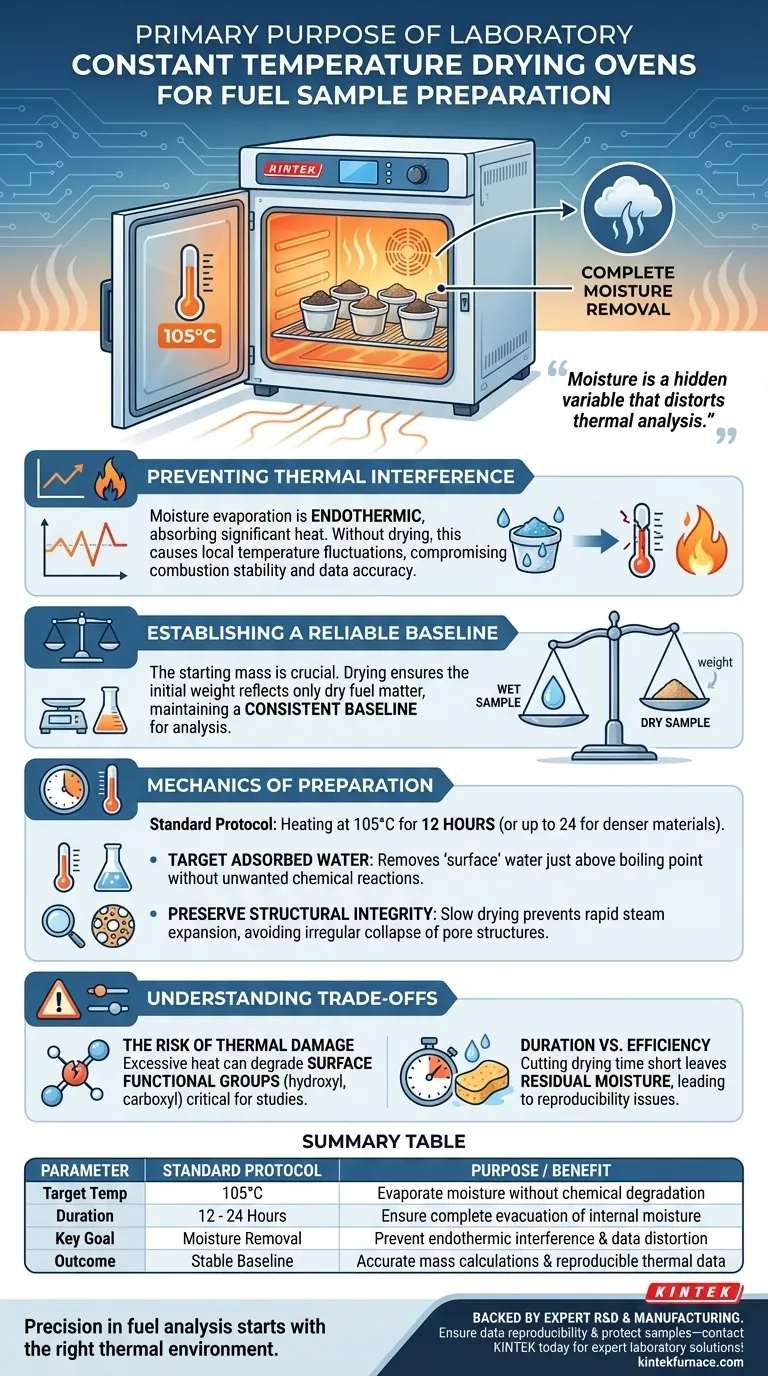

Lo scopo principale dell'utilizzo di un forno di essiccazione a temperatura costante da laboratorio per la preparazione di campioni di combustibile è rimuovere completamente l'umidità fisicamente adsorbita. Trattando i campioni a una temperatura controllata (tipicamente 105°C) per una durata prestabilita, si prevengono effetti endotermici indotti dall'umidità durante i successivi esperimenti ad alta temperatura, garantendo stabilità della combustione e riproducibilità dei dati.

L'umidità è una variabile nascosta che distorce l'analisi termica. Eliminandola in anticipo, ci si assicura che eventuali cambiamenti termici osservati durante la sperimentazione siano causati dalle proprietà chimiche del combustibile, e non dal processo che consuma energia dell'evaporazione dell'acqua.

Il Ruolo Critico della Rimozione dell'Umidità

Prevenzione dell'Interferenza Termica

Quando i campioni di combustibile contenenti umidità vengono introdotti in ambienti ad alta temperatura, come un forno tubolare, l'acqua deve evaporare prima che il combustibile possa reagire.

Questo processo di evaporazione è endotermico, il che significa che assorbe una quantità significativa di calore dall'ambiente circostante.

Senza un'essiccazione preliminare, questo assorbimento di calore causa fluttuazioni locali di temperatura, interferendo con la stabilità della temperatura di combustione e compromettendo l'accuratezza dell'esperimento.

Stabilire una Linea di Base Affidabile

Per tecniche analitiche come l'analisi elementare o l'analisi termogravimetrica (TGA), la massa iniziale del campione è la base di tutti i calcoli.

Se l'acqua fisicamente adsorbita rimane nel campione, la lettura iniziale del peso sarà artificialmente alta.

Il forno di essiccazione assicura che il "peso iniziale" rifletta solo la materia secca del combustibile, mantenendo una linea di base coerente tra tutti i campioni testati.

Meccanica della Preparazione

Mirare all'Acqua Adsorbita

Il protocollo standard per i campioni di combustibile prevede il riscaldamento a 105°C per 12 ore.

Questa temperatura specifica è scelta perché è appena sopra il punto di ebollizione dell'acqua, sufficiente a eliminare l'umidità libera senza innescare reazioni chimiche indesiderate nel combustibile stesso.

Ciò rimuove efficacemente l'acqua "superficiale" che il campione ha assorbito dall'atmosfera ambientale.

Preservare l'Integrità Strutturale

Il riscaldamento rapido di campioni umidi durante la pirolisi ad alta temperatura può causare il flash istantaneo dell'acqua interna in vapore.

Questa rapida espansione può rompere la struttura interna del materiale, portando a un collasso irregolare delle strutture porose.

L'essiccazione lenta e costante a temperature più basse previene questo danno fisico, assicurando che le caratteristiche fisiche del combustibile o del biochar rimangano intatte per l'analisi.

Comprendere i Compromessi

Il Rischio di Danni Termici

Sebbene la rimozione dell'umidità sia essenziale, impostare la temperatura del forno troppo alta può essere controproducente.

Il calore eccessivo può degradare i gruppi funzionali superficiali, come i gruppi idrossilici e carbossilici, che sono spesso critici per gli studi di adsorbimento.

È necessario un controllo preciso della temperatura per essiccare il campione senza distruggere i siti attivi o alterare la composizione chimica prima dell'inizio dell'esperimento effettivo.

Durata vs. Efficienza

C'è un equilibrio tra velocità di essiccazione e completezza.

Mentre i campioni di combustibile richiedono spesso 12 ore, materiali più densi come lo scisto bituminoso o il guscio di cocco possono richiedere fino a 24 ore per garantire che l'umidità interna venga completamente evacuata.

Interrompere questo tempo lascia umidità residua in profondità nella struttura del materiale, portando agli stessi problemi di riproducibilità dei dati che il processo intende risolvere.

Fare la Scelta Giusta per il Tuo Obiettivo

Per applicare correttamente questo, allinea il tuo protocollo di essiccazione con le tue specifiche esigenze sperimentali:

- Se il tuo obiettivo principale è la Stabilità Termica: Assicurati che il campione sia essiccato a 105°C per evitare che reazioni endotermiche destabilizzino la temperatura del tuo forno.

- Se il tuo obiettivo principale è la Chimica Superficiale: Considera temperature di essiccazione più basse (ad es. 50°C) o un monitoraggio attento per prevenire la degradazione termica di gruppi funzionali sensibili.

Un protocollo di essiccazione disciplinato è il passo invisibile che trasforma dati grezzi in scienza riproducibile.

Tabella Riassuntiva:

| Parametro | Protocollo Standard | Scopo / Beneficio |

|---|---|---|

| Temp. Obiettivo | 105°C | Evaporare l'umidità senza degradazione chimica |

| Durata | 12 - 24 Ore | Garantire l'evacuazione completa dell'umidità interna |

| Obiettivo Chiave | Rimozione dell'Umidità | Prevenire interferenze endotermiche e distorsioni dei dati |

| Risultato | Linea di Base Stabile | Calcoli di massa accurati e dati termici riproducibili |

La precisione nell'analisi dei combustibili inizia con l'ambiente termico giusto. Supportato da R&S e produzione esperte, KINTEK offre una vasta gamma di apparecchiature di laboratorio ad alte prestazioni, tra cui sistemi Muffle, Tubolari, Rotativi e Sottovuoto, oltre a forni di essiccazione a temperatura costante personalizzabili progettati per le tue esigenze di ricerca uniche. Assicura la riproducibilità dei tuoi dati e proteggi i tuoi campioni dalle interferenze termiche: contatta KINTEK oggi stesso per soluzioni di laboratorio esperte!

Guida Visiva

Riferimenti

- Silin Zeng, Baosheng Jin. Experimental study on No<sub>x</sub> emission and nitrogen conversion characteristics of a coal gangue blended with coal washing mixture. DOI: 10.1088/1742-6596/3013/1/012035

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1200℃ per laboratorio

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

Domande frequenti

- Quali sono i tipi principali di forni utilizzati nelle fonderie per la fusione dei metalli? Scegli il migliore per il tuo metallo

- In che modo il riscaldamento uniforme avvantaggia le applicazioni dei forni? Ottieni qualità ed efficienza superiori

- Quali sono i vantaggi dell'utilizzo di un liofilizzatore sottovuoto? Ottenere un controllo morfologico superiore per le nanoparticelle di silice

- Come influiscono forni industriali e vasche di tempra sui compositi TiCp/Fe? Ottimizzare le prestazioni del trattamento termico

- Qual è lo scopo di eseguire un trattamento di ricottura finale? Ottimizza le prestazioni del tuo dispositivo eterogiunzione

- Quali sono i vantaggi dell'utilizzo di un reattore a letto fisso in acciaio inossidabile per la pirolisi del biochar? Ottieni risultati di laboratorio precisi

- Perché è necessario un ambiente sottovuoto o di gas inerte durante la macinazione a sfere? Proteggi la purezza della tua lega nanocristallina

- Quali sono i vantaggi della sintesi per combustione in soluzione? Ottimizzazione della produzione del catalizzatore di ossido ad alta entropia (MnFeNiCoX)3O4