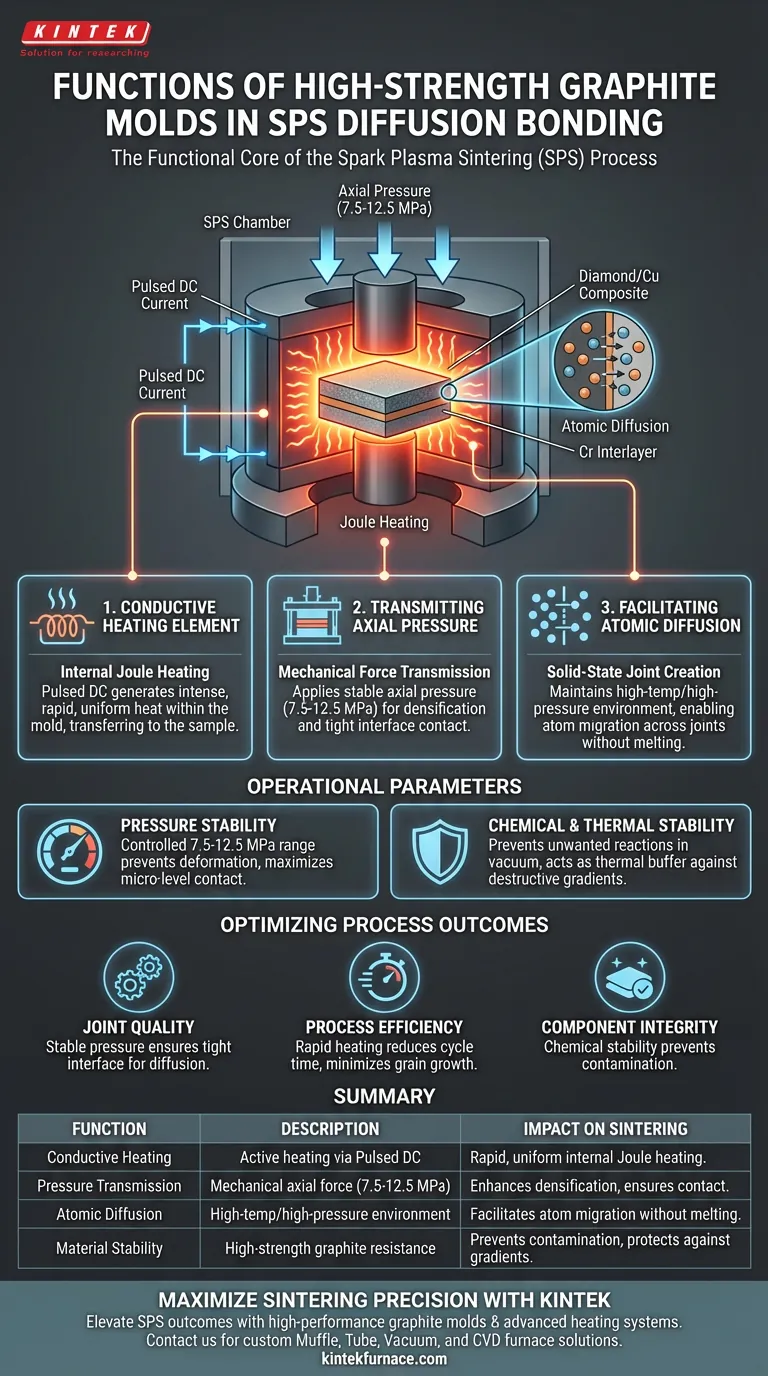

Gli stampi in grafite ad alta resistenza fungono da nucleo funzionale del processo di sinterizzazione a plasma a scintilla (SPS). Agiscono simultaneamente come contenitore del campione, elemento riscaldante conduttivo primario e mezzo meccanico per la trasmissione della pressione assiale critica al pezzo in lavorazione.

Nell'ambiente SPS, lo stampo in grafite non è semplicemente un contenitore passivo; è un componente attivo che sincronizza il riscaldamento elettrico con la compressione meccanica per forzare la diffusione atomica all'interfaccia del materiale.

La triplice funzione dello stampo in grafite

Agire come elemento riscaldante conduttivo

Nell'SPS, il calore non viene applicato esternamente; viene generato internamente. Lo stampo in grafite è elettricamente conduttivo, consentendo il passaggio di corrente continua pulsata (DC) attraverso di esso.

Questo flusso di elettricità genera un intenso riscaldamento Joule direttamente all'interno delle pareti dello stampo. Grazie all'elevata conducibilità termica della grafite, questa energia termica viene trasferita rapidamente e uniformemente al campione interno, come un composito Diamante/Cu.

Trasmissione della pressione assiale

Contemporaneamente al riscaldamento, lo stampo funge da veicolo di trasmissione della forza meccanica. Lavorando con un sistema di pressurizzazione, lo stampo applica una pressione assiale stabile—specificamente tra 7,5 e 12,5 MPa nelle applicazioni Diamante/Cu e Cromo (Cr)—all'assemblaggio.

Questa pressione è vitale per la densificazione. Forza meccanicamente i materiali a unirsi, rompendo le irregolarità superficiali per garantire uno stretto contatto interfacciale.

Facilitare la diffusione atomica

L'obiettivo finale della combinazione di calore e pressione è guidare la diffusione atomica. Mantenendo il campione in un ambiente contenuto, ad alta pressione e alta temperatura, lo stampo consente agli atomi di migrare attraverso l'interfaccia di giunzione.

Ciò crea giunzioni allo stato solido di alta qualità tra materiali dissimili, come il composito Diamante/Cu e lo strato intermedio di Cr, senza fondere il materiale di massa.

Comprensione dei parametri operativi

Stabilità della pressione

Mentre la grafite ad alta purezza può sopportare pressioni superiori a 20 MPa, il processo SPS specifico per i compositi Diamante/Cu si basa su un intervallo controllato da 7,5 a 12,5 MPa.

Operare all'interno di questa finestra specifica previene la deformazione dello stampo, garantendo al contempo che venga applicata una forza sufficiente per massimizzare l'area di contatto a livello micro.

Stabilità chimica e termica

Lo stampo deve mantenere l'integrità strutturale in ambienti difficili. La grafite ad alta resistenza fornisce stabilità chimica, prevenendo reazioni indesiderate con i materiali del campione in un ambiente sottovuoto.

Agisce anche come buffer termico, garantendo che le rapide velocità di riscaldamento caratteristiche dell'SPS non creino gradienti termici distruttivi all'interno del campione.

Ottimizzazione dei risultati del processo

Se il tuo obiettivo principale è la qualità della giunzione: Assicurati che lo stampo sia in grado di mantenere una pressione stabile tra 7,5 e 12,5 MPa per garantire lo stretto contatto interfacciale richiesto per la diffusione atomica.

Se il tuo obiettivo principale è l'efficienza del processo: Sfrutta la conducibilità elettrica e termica della grafite per ottenere rapide velocità di riscaldamento, riducendo il tempo ciclo complessivo e minimizzando la crescita dei grani.

Se il tuo obiettivo principale è l'integrità del componente: Affidati alla stabilità chimica della grafite ad alta purezza per prevenire la contaminazione di materiali sensibili come i compositi Diamante/Cu durante la sinterizzazione ad alta temperatura.

Il successo del processo di unione per diffusione SPS si basa interamente sulla capacità dello stampo in grafite di bilanciare la conducibilità elettrica con la rigidità meccanica.

Tabella riassuntiva:

| Funzione | Descrizione | Impatto sulla sinterizzazione |

|---|---|---|

| Riscaldamento conduttivo | Agisce come elemento riscaldante attivo tramite DC pulsato | Consente un rapido riscaldamento Joule interno per un'energia termica uniforme. |

| Trasmissione della pressione | Trasmette meccanicamente la forza assiale (7,5 - 12,5 MPa) | Migliora la densificazione e garantisce uno stretto contatto interfacciale. |

| Diffusione atomica | Mantiene un ambiente ad alta temperatura/alta pressione | Facilita la migrazione degli atomi attraverso le giunzioni senza fondere il materiale di massa. |

| Stabilità del materiale | La grafite ad alta resistenza fornisce resistenza chimica/termica | Previene la contaminazione e protegge da gradienti termici distruttivi. |

Massimizza la precisione della tua sinterizzazione con KINTEK

Migliora i tuoi risultati di Spark Plasma Sintering (SPS) con stampi in grafite ad alte prestazioni e sistemi di riscaldamento avanzati. Supportato da R&S e produzione esperte, KINTEK offre sistemi all'avanguardia di muffole, tubi, rotativi, sottovuoto e CVD, insieme ad altri forni da laboratorio ad alta temperatura—tutti completamente personalizzabili per soddisfare le tue esigenze uniche di ricerca sui materiali e industriali. Sia che tu stia lavorando su compositi Diamante/Cu o su complesse unioni per diffusione, le nostre soluzioni garantiscono un controllo stabile della pressione e una conducibilità termica ottimale.

Pronto a ottimizzare l'efficienza del tuo laboratorio? Contattaci oggi stesso per discutere i requisiti del tuo forno personalizzato!

Guida Visiva

Riferimenti

- Ying Zhou, Degan Xiong. An Investigation on the Spark Plasma Sintering Diffusion Bonding of Diamond/Cu Composites with a Cr Interlayer. DOI: 10.3390/ma17246026

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione al plasma di scintilla SPS

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

Domande frequenti

- Qual è l'importanza di definire coefficienti di trasferimento del calore accurati per le scorie? Previsione della sollecitazione termica master

- Perché i flussimetri di azoto ad alta precisione sono essenziali durante la pirolisi? Garantire una preparazione perfetta del carbone

- Perché utilizzare uno stadio di riscaldamento del campione per lo studio dell'interfaccia Si/SiO2? Analisi dello stress termico e del disallineamento CTE in tempo reale

- Qual è il ruolo dei termometri industriali nel monitoraggio dello stress termico? Garantire la sicurezza tramite dati ad alta precisione

- Qual è il ruolo principale di un mulino a palle nella preparazione delle materie prime per la riduzione carbotermica del magnesio sotto vuoto? Garantire una Reazione Completa e Rapida

- Quali sono le funzioni del gas idrogeno per il grafene sull'argento? Migliora la cristallinità e la stabilità

- Quali sono i vantaggi di processo nell'utilizzo di un forno sottovuoto per l'essiccazione di precursori adsorbenti? Garantire l'uniformità chimica

- Quali sono le funzioni di un sistema sperimentale a riscaldamento programmato della temperatura? Ricerca sulla pre-ossidazione del carbone master