Il controllo preciso della temperatura è il fattore critico per prevenire la formazione di fasi fragili e garantire l'integrità strutturale durante la sinterizzazione del composito SiC/Al.

Se la temperatura devia anche leggermente al di sopra dell'intervallo ottimale, innesca reazioni chimiche severe tra il carburo di silicio (SiC) e l'alluminio (Al), creando carburo di alluminio ($Al_4C_3$). Questa fase fragile riduce drasticamente la duttilità e la resistenza del legame del materiale. Al contrario, temperature troppo basse non forniscono l'energia necessaria per una corretta densificazione, risultando in un composito debole e poroso.

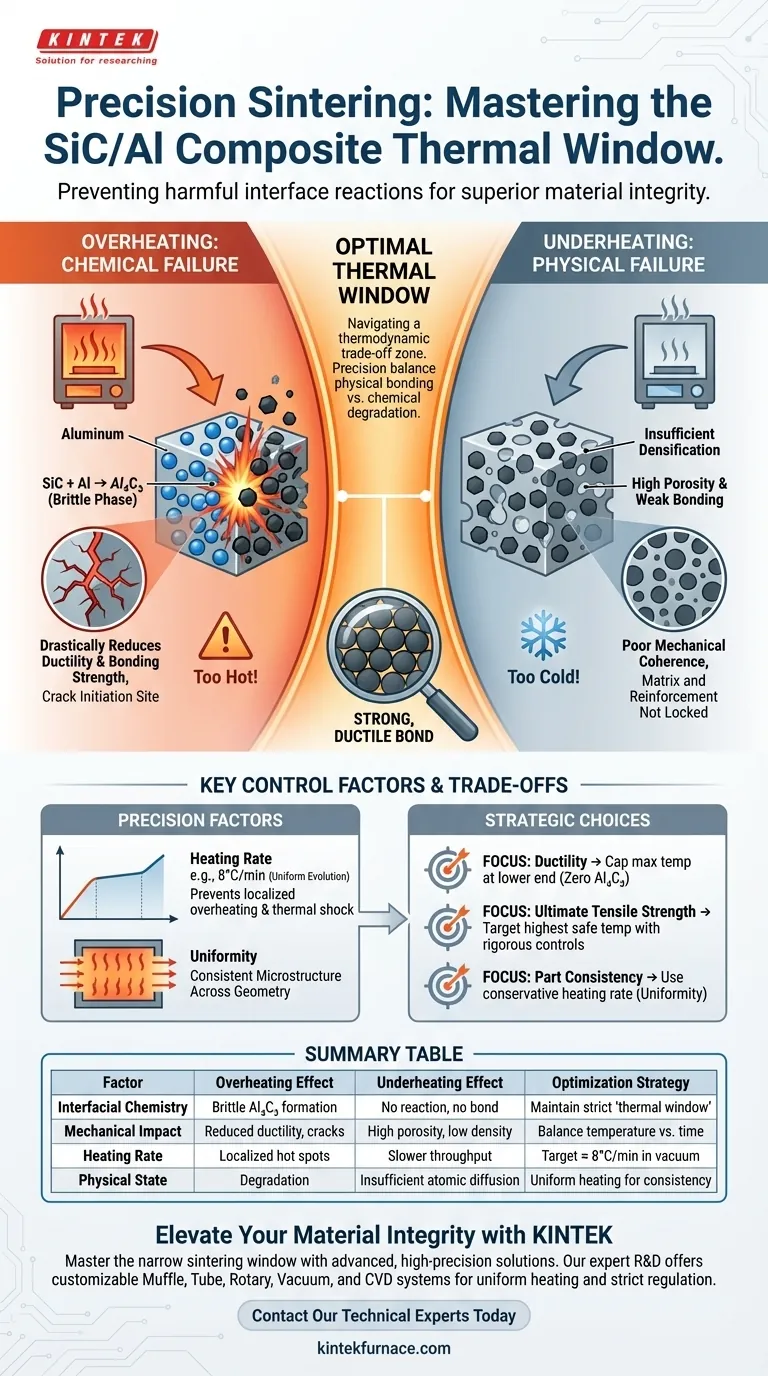

Il concetto chiave La sinterizzazione dei compositi SiC/Al richiede di navigare in una stretta "finestra termica". La precisione non riguarda solo il raggiungimento di una temperatura target; si tratta di bilanciare i requisiti termodinamici per il legame fisico con il rischio chimico di degradare l'interfaccia del materiale.

La chimica del fallimento: perché il surriscaldamento è importante

La formazione di fasi fragili

Quando le temperature di sinterizzazione superano la finestra termica specifica, la stabilità chimica dell'interfaccia SiC/Al si rompe.

Il calore in eccesso agisce come catalizzatore per una reazione dannosa, causando il consumo del carburo di silicio di rinforzo da parte della matrice di alluminio. Questo genera $Al_4C_3$ (carburo di alluminio), un composto altamente fragile che si forma all'interfaccia.

Impatto sulle proprietà meccaniche

La presenza di $Al_4C_3$ è dannosa per le prestazioni del composito.

Invece di un legame forte e duttile tra il metallo e la ceramica, questo strato fragile agisce come sito di innesco di cricche. Degrada significativamente la duttilità del pezzo finale, rendendolo incline a cedimenti catastrofici sotto stress piuttosto che a deformazioni plastiche.

La conseguenza fisica: il rischio di sottoriscaldamento

Densificazione insufficiente

Mentre il surriscaldamento causa degradazione chimica, il sottoriscaldamento causa debolezza strutturale fisica.

Se la temperatura è troppo bassa, il materiale non raggiunge lo stato energetico necessario affinché gli atomi diffondano e si leghino efficacemente. Ciò porta a una densificazione insufficiente, lasciando il composito con porosità interna e scarsa coerenza meccanica.

Resistenza del legame compromessa

Senza calore adeguato, la matrice non può fluire o legarsi efficacemente attorno al rinforzo.

Ciò si traduce in una debole resistenza del legame interfacciale. Anche se non si verificano reazioni chimiche dannose, il composito fallirà perché la matrice e il rinforzo non sono bloccati meccanicamente insieme.

Il ruolo dei tassi di riscaldamento e dell'uniformità

Prevenire il surriscaldamento locale

Il controllo di precisione si estende oltre la temperatura finale di mantenimento; si applica anche alla velocità di riscaldamento.

Un rapido aumento della temperatura può causare "overshoot" o punti caldi locali all'interno del compattato in polvere. Anche se il sensore del forno legge una temperatura sicura, aree specifiche del pezzo possono superare brevemente la soglia, innescando la formazione di fasi fragili in sacche localizzate.

Garantire l'evoluzione microstrutturale

Una velocità di riscaldamento controllata (ad esempio, $8^\circ C/min$ in condizioni di vuoto) consente alla microstruttura di evolvere uniformemente.

Ciò previene lo shock termico e garantisce che l'intera sezione trasversale del composito subisca la stessa storia termica. Il riscaldamento uniforme minimizza i difetti interni e garantisce che le proprietà del materiale siano coerenti in tutto il pezzo.

Comprendere i compromessi

La finestra termodinamica

La sfida principale nella sinterizzazione SiC/Al è che la temperatura richiesta per la densificazione è pericolosamente vicina alla temperatura che innesca la degradazione chimica.

Si sta operando efficacemente in una zona di compromesso termodinamico. Dare priorità alla velocità o a una maggiore densità aumentando immediatamente la temperatura rischia la creazione di $Al_4C_3$ fragile. Dare priorità alla sicurezza abbassando la temperatura rischia di lasciare il materiale poroso e debole.

Stabilità del processo vs. Efficienza

Il controllo ad alta precisione richiede spesso velocità di rampa più lente e monitoraggio sofisticato, che possono ridurre il throughput di produzione.

Tuttavia, tentare di accelerare il processo riduce il margine di errore. Un processo più veloce aumenta la probabilità di gradienti termici, dove il nucleo del pezzo potrebbe essere sotto-sinterizzato mentre la superficie è chimicamente degradata.

Fare la scelta giusta per il tuo obiettivo

Per ottimizzare le prestazioni dei compositi SiC/Al, devi regolare il tuo profilo termico in base ai tuoi specifici requisiti di prestazione.

- Se la tua priorità principale è la duttilità: Limita rigorosamente la tua temperatura massima all'estremità inferiore della finestra di sinterizzazione per garantire la formazione nulla della fase fragile $Al_4C_3$.

- Se la tua priorità principale è la resistenza alla trazione ultima: Punta alla temperatura sicura più alta all'interno della finestra per massimizzare la densificazione, ma impiega rigorosi controlli sulla velocità di riscaldamento per prevenire il surriscaldamento locale.

- Se la tua priorità principale è la consistenza del pezzo: Utilizza una velocità di riscaldamento conservativa (ad esempio, $8^\circ C/min$) per garantire che la microstruttura evolva uniformemente in tutta la geometria.

In definitiva, il successo della sinterizzazione SiC/Al dipende non da quanto calore applichi, ma da quanto precisamente limiti quel calore alla zona di interazione sicura.

Tabella riassuntiva:

| Fattore | Effetto del surriscaldamento | Effetto del sottoriscaldamento | Strategia di ottimizzazione |

|---|---|---|---|

| Chimica interfacciale | Formazione di $Al_4C_3$ fragile | Nessuna reazione; mancanza di legame | Mantenere una "finestra termica" rigorosa |

| Impatto meccanico | Duttilità ridotta e rischio di cricche | Alta porosità e bassa densità | Bilanciare temperatura vs. tempo |

| Velocità di riscaldamento | Punti caldi localizzati/overshoot | Throughput più lento | Target $\approx 8^\circ C/min$ in vuoto |

| Stato fisico | Degradazione del materiale | Diffusione atomica insufficiente | Riscaldamento uniforme per coerenza |

Eleva l'integrità del tuo materiale con KINTEK

Non lasciare che profili termici imprecisi compromettano i tuoi compositi SiC/Al. KINTEK fornisce le soluzioni avanzate ad alta temperatura di cui hai bisogno per padroneggiare la stretta finestra di sinterizzazione.

Supportati da R&S e produzione esperte, offriamo sistemi Muffle, a tubo, rotativi, sottovuoto e CVD ad alta precisione, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di laboratorio e di produzione. Sia che tu miri alla massima duttilità o alla resistenza alla trazione ultima, i nostri sistemi garantiscono il riscaldamento uniforme e la rigorosa regolazione della temperatura essenziali per prevenire la formazione di fasi fragili.

Pronto a ottimizzare il tuo processo di sinterizzazione? Contatta oggi i nostri esperti tecnici per trovare il forno perfetto per le tue esigenze specializzate.

Guida Visiva

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Perché è necessaria una pressa a caldo sottovuoto per la sinterizzazione di compositi CNT-Al? Ottimizzare densità e legame interfacciale

- Cos'è una pressa sottovuoto? Ottenere una laminazione e una densificazione perfette e prive di vuoti

- Quali altri tipi di forni sono correlati alla sinterizzazione a caldo (hot pressing)? Esplora le tecnologie chiave di trattamento termico

- Quale ruolo gioca un sistema di sinterizzazione a plasma Spark (SPS) nella preparazione di materiali sfusi Al0.3CoCrFeNiMo0.75?

- Cos'è una pressa a caldo sottovuoto e qual è la sua funzione principale? Sblocca la lavorazione avanzata dei materiali

- Qual è il ruolo principale della pressione meccanica nella pressatura a caldo sottovuoto di Ti-Al? Ottimizzare l'adesione e la densità

- Perché è necessario un ambiente di alto vuoto in un forno a pressatura a caldo sotto vuoto (VHP) per la preparazione di compositi di leghe di magnesio? Prevenire l'ossidazione e massimizzare le prestazioni

- Quali parametri di processo devono essere ottimizzati per materiali specifici in un forno a pressa a caldo sottovuoto? Raggiungere densità e microstruttura ottimali