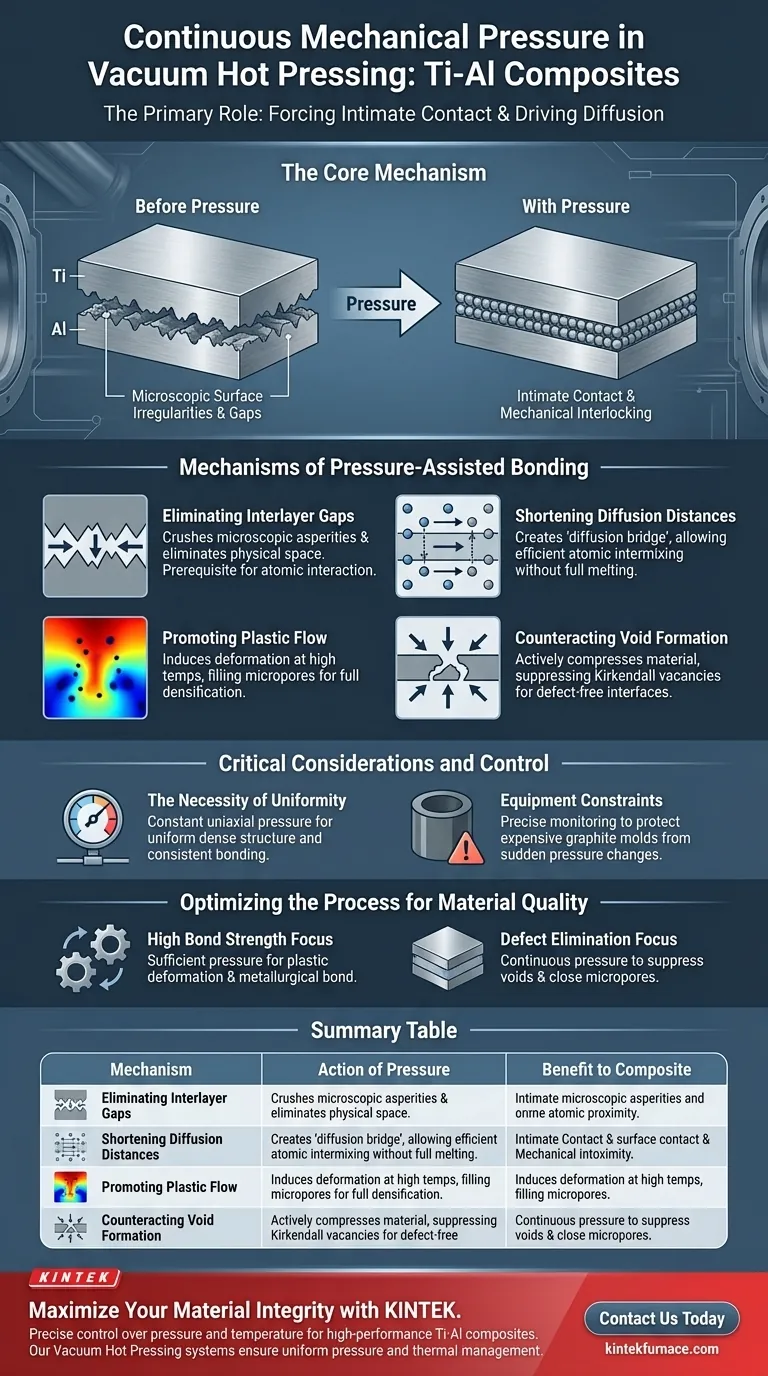

Il ruolo principale della pressione meccanica continua durante la pressatura a caldo sottovuoto è quello di forzare gli strati sovrapposti di titanio e alluminio in intimo contatto fisico a livello microscopico. Comprimendo fisicamente gli strati, la pressione elimina le minuscole lacune e riduce la distanza che gli atomi devono percorrere, fornendo la forza motrice necessaria per la reciproca diffusione e l'adesione allo stato solido.

Il Meccanismo Fondamentale

La sola alta temperatura è spesso insufficiente per l'adesione perché le irregolarità superficiali microscopiche creano barriere tra gli strati. La pressione meccanica supera questo problema bloccando meccanicamente le superfici, garantendo la vicinanza atomica necessaria per trasformare fogli metallici separati in un unico composito coeso.

Meccanismi di Adesione Assistita dalla Pressione

Eliminazione delle Lacune Interstrato

I fogli metallici possono apparire piatti all'occhio nudo, ma a livello microscopico presentano rugosità e irregolarità. La pressione meccanica forza queste superfici irregolari l'una contro l'altra, frantumando le asperità e chiudendo fisicamente i minuscoli vuoti che esistono naturalmente tra gli strati sovrapposti. Questa eliminazione dello spazio fisico è il prerequisito per qualsiasi successiva interazione chimica o atomica.

Riduzione delle Distanze di Diffusione

La diffusione atomica, ovvero il movimento degli atomi da un materiale all'altro, è il motore fondamentale dell'adesione allo stato solido. Forzando gli strati in stretto contatto, la pressione riduce drasticamente la distanza che gli atomi di titanio e alluminio devono percorrere per attraversare l'interfaccia. Questa vicinanza crea un "ponte di diffusione", consentendo agli atomi di mescolarsi efficientemente senza che i materiali debbano fondere completamente.

Promozione della Deformazione Plastica

Alle alte temperature utilizzate nella pressatura a caldo sottovuoto (ad esempio, 1000°C), i fogli metallici diventano più morbidi e malleabili. La pressione applicata induce flusso plastico e riarrangiamento del materiale, costringendo il metallo a fluire e riempire eventuali microporosità residue. Questo processo è essenziale per ottenere una densificazione completa, garantendo che il composito finale sia solido e privo di porosità.

Contrasto alla Formazione di Vuoti

Durante il processo di diffusione, gli atomi possono muoversi a velocità diverse, potenzialmente creando vacanze note come vuoti di Kirkendall. La pressione esterna continua aiuta a contrastare la formazione di questi vuoti comprimendo attivamente il materiale mentre avviene la diffusione. Ciò si traduce in uno strato interfacciale privo di difetti, fondamentale per l'integrità meccanica del composito.

Considerazioni Critiche e Controllo

La Necessità di Uniformità

Applicare pressione non significa solo esercitare forza; si tratta di distribuzione uniforme. Il sistema di controllo della pressione deve mantenere una pressione uniassiale costante (ad esempio, 30 MPa) per garantire che la struttura composita sia densa ovunque, non solo in punti specifici. Una pressurizzazione non uniforme può portare a una qualità di adesione incoerente e a punti deboli strutturali.

Limitazioni delle Attrezzature

Sebbene un'alta pressione sia benefica per l'adesione, deve essere bilanciata rispetto ai limiti delle attrezzature. Cambiamenti improvvisi di pressione o forze eccessive possono danneggiare gli stampi in grafite tipicamente utilizzati in questi forni. È necessario un monitoraggio preciso per proteggere costosi utensili mantenendo le condizioni necessarie per la densificazione.

Ottimizzazione del Processo per la Qualità del Materiale

Per ottenere i migliori risultati nella fabbricazione di compositi Ti-Al, allinea la tua strategia di pressione con i tuoi specifici obiettivi di riduzione dei difetti:

- Se il tuo obiettivo principale è un'elevata resistenza all'adesione: Assicurati che la pressione sia sufficiente a indurre deformazione plastica, poiché questo incastro fisico è il fondamento di un robusto legame metallurgico.

- Se il tuo obiettivo principale è l'eliminazione dei difetti: Mantieni una pressione continua e costante per tutta la durata del mantenimento per sopprimere la formazione di vuoti di Kirkendall e chiudere le microporosità.

Gestendo efficacemente la pressione meccanica, converti una pila di fogli sciolti in una struttura composita completamente densa e ad alte prestazioni.

Tabella Riassuntiva:

| Meccanismo | Azione della Pressione | Beneficio per il Composito |

|---|---|---|

| Eliminazione delle Lacune | Frantuma le asperità superficiali microscopiche | Garantisce un intimo contatto fisico |

| Diffusione Atomica | Riduce la distanza di migrazione per Ti e Al | Accelera l'adesione allo stato solido |

| Flusso Plastico | Induce deformazione del materiale ad alta temperatura | Ottiene densificazione completa e zero porosità |

| Controllo dei Vuoti | Comprime le vacanze di Kirkendall | Previene difetti interfacciali e punti deboli |

Massimizza la Tua Integrità Materiale con KINTEK

Il controllo preciso della pressione e della temperatura è non negoziabile per i compositi Ti-Al ad alte prestazioni. KINTEK fornisce sistemi Vacuum Hot Pressing leader del settore, unità CVD e forni ad alta temperatura personalizzabili progettati specificamente per la metallurgia avanzata e la R&S.

Supportata da una produzione esperta, la nostra attrezzatura garantisce una distribuzione uniforme della pressione e una gestione termica precisa per proteggere i tuoi stampi in grafite ottenendo al contempo una resistenza all'adesione superiore. Contattaci oggi stesso per discutere come le nostre soluzioni di laboratorio personalizzabili possono migliorare il tuo processo di fabbricazione di compositi.

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Qual è la funzione di un forno a pressatura a caldo sottovuoto? Saldatura per diffusione di precisione per acciaio inossidabile 321H

- Quali sono i vantaggi dei compositi ceramico/metallici prodotti utilizzando una pressa a vuoto? Ottieni resistenza e durabilità superiori

- In che modo i forni a pressa a caldo sottovuoto hanno trasformato la lavorazione dei materiali? Ottenere densità e purezza superiori

- Quali sono i vantaggi tecnici dei sistemi SPS sottovuoto per le ceramiche trasparenti di grandi dimensioni? Ottenere la massima chiarezza ottica

- Qual è la temperatura massima di esercizio di un forno a pressa a caldo sottovuoto? Ottieni una lavorazione di alta temperatura precisa

- Come contribuisce un forno a pressa calda sottovuoto alla fabbricazione di ceramiche a infrarossi di ZnS? Ottimizzare la qualità ottica

- Quali condizioni fisiche fornisce un forno a pressatura a caldo sottovuoto? Ottimizzare la preparazione del composito GNPs-Cu/Ti6Al4V

- Perché le apparecchiature di sinterizzazione a pressa a caldo devono possedere capacità di controllo dell'ambiente ad alto vuoto quando si preparano compositi a base di rame? Garantire purezza, legame e prestazioni