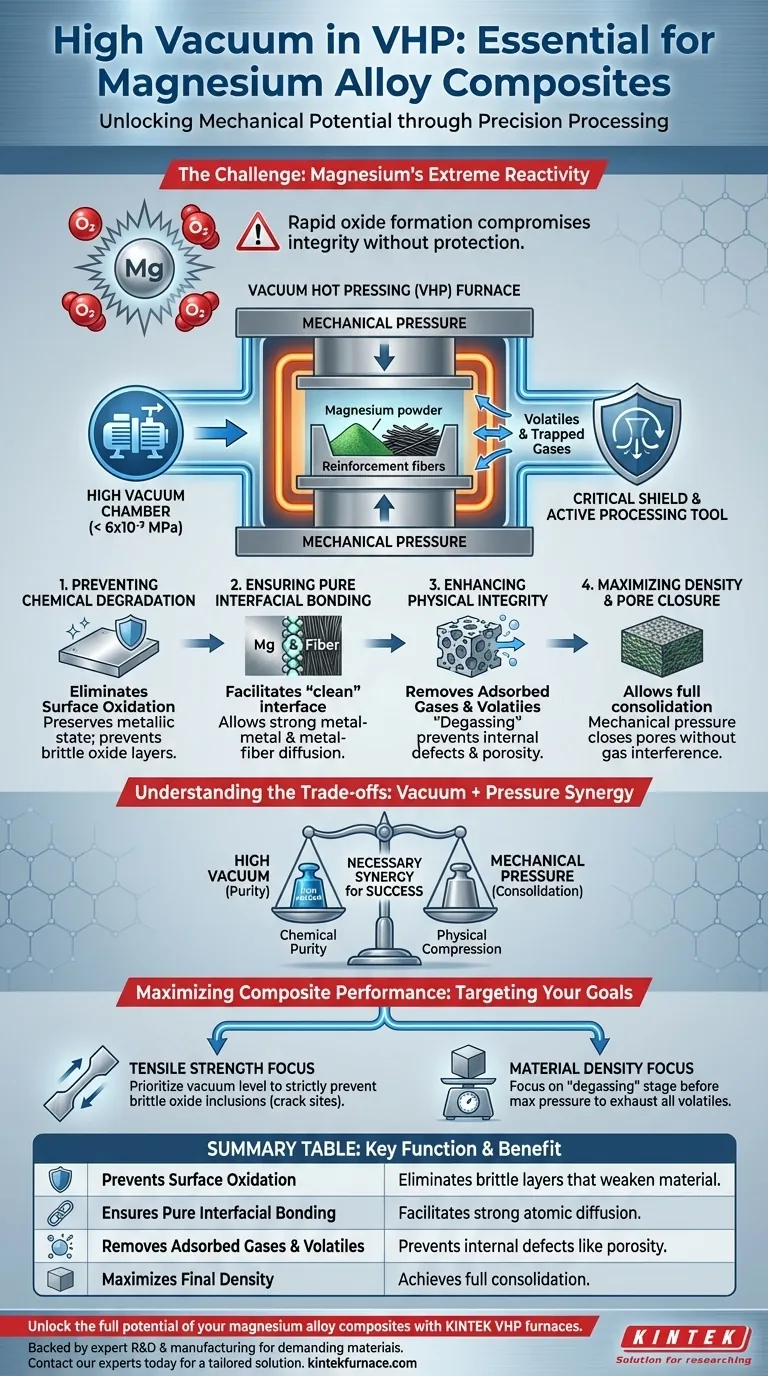

L'estrema reattività chimica del magnesio rende un ambiente ad alto vuoto non negoziabile durante la pressatura a caldo sotto vuoto (VHP). Il vuoto agisce come uno scudo critico, riducendo il contenuto di ossigeno a livelli trascurabili (ad esempio, 6 x 10^-3 MPa) per prevenire la rapida formazione di ossidi fragili che altrimenti comprometterebbero l'integrità strutturale del composito.

La funzione principale dell'alto vuoto è mantenere la purezza superficiale e facilitare la densificazione. Isola la matrice di magnesio dall'ossigeno ed estrae attivamente i gas intrappolati, il vuoto garantisce un forte legame interfacciale tra il metallo e le fasi di rinforzo, che è il fattore determinante per le prestazioni meccaniche.

Prevenire il degrado chimico

Eliminare l'ossidazione superficiale

Le leghe di magnesio, come AZ31 e AZ91, sono molto soggette all'ossidazione, specialmente alle alte temperature richieste per la sinterizzazione. Senza vuoto, l'ossigeno reagisce istantaneamente con la superficie del magnesio.

Questa reazione forma strati di ossido che sono chimicamente stabili ma meccanicamente fragili. L'ambiente ad alto vuoto isola efficacemente il materiale dall'ossigeno, preservando lo stato metallico della polvere o delle lastre di magnesio durante tutto il processo di riscaldamento.

Garantire un legame interfacciale puro

Affinché un composito possieda un'elevata resistenza, la matrice (magnesio) deve legarsi direttamente al rinforzo (fibre o particelle). Gli strati di ossido agiscono come una barriera a questo legame, impedendo la necessaria diffusione atomica tra gli strati.

Prevenendo la formazione di questi strati di impurità, il vuoto facilita un'interfaccia "pulita". Ciò consente la formazione di connessioni metallo-metallo e metallo-fibra pure, essenziali per trasferire efficacemente lo stress all'interno del composito.

Migliorare l'integrità fisica

Rimozione di gas adsorbiti e volatili

Le materie prime, in particolare le polveri, spesso trasportano gas adsorbiti o impurità volatili sulle loro superfici. Durante le fasi iniziali della sinterizzazione, queste impurità vengono rilasciate.

L'ambiente di vuoto estrae attivamente questi volatili ed espelle i gas residui intrappolati tra gli strati sovrapposti. Se questi gas non venissero rimossi, si espanderebbero durante il riscaldamento, causando difetti interni.

Massimizzare la densità e la chiusura dei pori

Ottenere una densità quasi teorica è un obiettivo primario della pressatura a caldo. I gas residui intrappolati in interstizi microscopici possono impedire al materiale di compattarsi completamente, causando porosità.

L'ambiente di vuoto promuove il "degasaggio", aiutando a espellere l'aria da questi interstizi interfacciali microscopici. Ciò consente alla pressione meccanica del VHP di chiudere efficacemente i pori, risultando in una struttura composita densa e priva di difetti.

Comprendere i compromessi

La necessità di pressione meccanica

Sebbene un alto vuoto sia essenziale per la purezza chimica, raramente è sufficiente da solo per ottenere un consolidamento completo. I dati di riferimento suggeriscono che il vuoto deve essere combinato con la pressione meccanica per garantirne il successo.

La pressione meccanica è necessaria per rompere forzatamente eventuali film di ossido preesistenti che il vuoto non può rimuovere e per comprimere fisicamente il materiale. Fare affidamento esclusivamente sul vuoto senza una pressione adeguata può comportare una scarsa efficienza di diffusione atomica, anche se l'ambiente è privo di ossigeno.

Massimizzare le prestazioni del composito

Per garantire che stai utilizzando il processo VHP in modo efficace per i compositi di magnesio, considera i tuoi specifici obiettivi di prestazione:

- Se il tuo obiettivo principale è la resistenza alla trazione: Dai priorità al livello di vuoto per prevenire rigorosamente inclusioni di ossido fragili, che agiscono come siti di innesco di cricche.

- Se il tuo obiettivo principale è la densità del materiale: Concentrati sulla fase di "degasaggio" sotto vuoto prima che venga applicata la pressione massima per garantire che tutte le impurità volatili vengano espulse dalla miscela di polveri.

In definitiva, l'alto vuoto non è solo una misura protettiva; è uno strumento di processo attivo che purifica le interfacce per sbloccare il pieno potenziale meccanico delle leghe di magnesio.

Tabella riassuntiva:

| Funzione chiave dell'alto vuoto | Beneficio per il composito di magnesio |

|---|---|

| Previene l'ossidazione superficiale | Elimina strati di ossido fragili che indeboliscono il materiale. |

| Garantisce un legame interfacciale puro | Facilita una forte diffusione atomica tra matrice e rinforzo. |

| Rimuove gas adsorbiti e volatili | Previene difetti interni come la porosità degasando il materiale. |

| Massimizza la densità finale | Consente alla pressione meccanica di consolidare completamente il materiale senza interferenze di gas. |

Sblocca il pieno potenziale dei tuoi compositi di leghe di magnesio con un forno VHP di precisione di KINTEK.

Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, inclusi forni ad alta temperatura da laboratorio personalizzabili progettati per materiali esigenti come il magnesio. Le nostre soluzioni garantiscono l'ambiente di alto vuoto critico di cui hai bisogno per prevenire l'ossidazione e ottenere una densità e una resistenza dei materiali superiori.

Pronto a migliorare la tua ricerca o produzione? Contatta i nostri esperti oggi stesso per discutere la tua applicazione specifica e ricevere una soluzione su misura.

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quale ruolo fondamentale svolge un forno a pressa calda sottovuoto nella produzione di compositi Fe-Cu-Ni-Sn-VN? Padronanza della produzione di compositi nanostrutturati

- Quali sono i vantaggi tecnici dell'utilizzo di un forno HIP per i fili di MgB2? Sblocca la massima densità superconduttiva

- Quali tipi di materiali avanzati possono essere preparati utilizzando una pressa a vuoto? Sblocca la fabbricazione ad alte prestazioni

- Qual è la funzione dell'applicazione della pressione assiale durante la sinterizzazione a pressa a caldo? Ottenere compositi metallici ad alta densità

- Come una pressa a caldo sottovuoto facilita la densificazione di Al-Si/grafite? Raggiungere il 100% di densità termica

- Qual è il meccanismo della pressatura a caldo? Ottenere la densificazione completa per materiali avanzati

- Quali sono i vantaggi unici del sinteraggio a plasma a scintilla (SPS)? Sblocca la resistenza dei carburi ultrafini

- Quali condizioni ambientali critiche fornisce un forno a pressa a caldo sottovuoto? Ottimizzazione dei compositi Rame-MoS2-Mo