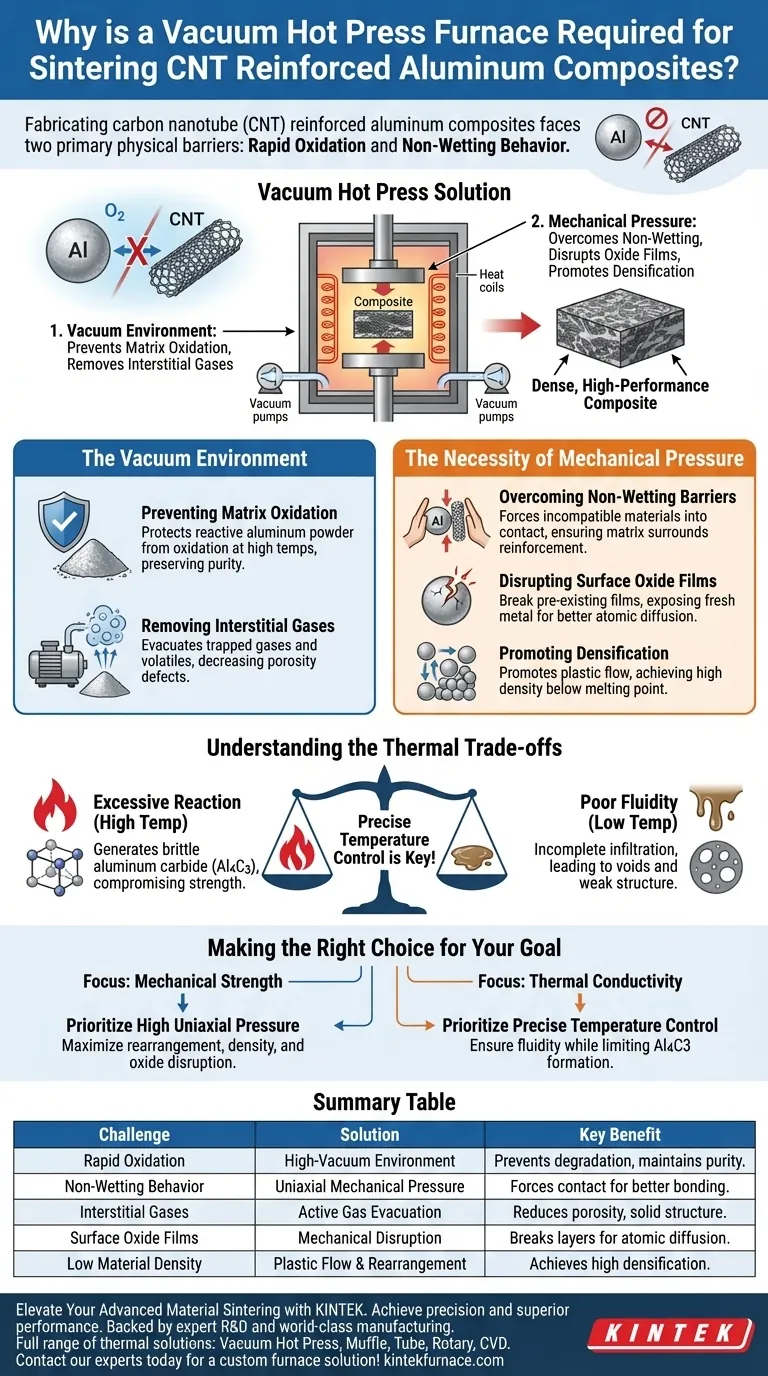

La fabbricazione di compositi di alluminio rinforzati con nanotubi di carbonio (CNT) richiede il superamento di due barriere fisiche specifiche: rapida ossidazione e comportamento di non bagnabilità. Una pressa a caldo sottovuoto affronta questi problemi simultaneamente mantenendo un ambiente privo di ossigeno per impedire all'alluminio di degradarsi, applicando al contempo una pressione uniassiale per forzare i materiali a unirsi. Questa combinazione promuove il flusso plastico e il riarrangiamento delle particelle, garantendo un composito denso e ad alte prestazioni.

La pressa a caldo sottovuoto è essenziale perché risolve l'incompatibilità intrinseca tra alluminio e nanotubi di carbonio. Integrando un ambiente sottovuoto con pressione meccanica, previene l'ossidazione della matrice e supera forzatamente i problemi di non bagnabilità per ottenere un'elevata densità del materiale e un forte legame interfacciale.

Il Ruolo Critico dell'Ambiente Sottovuoto

Prevenzione dell'Ossidazione della Matrice

La funzione principale del vuoto è proteggere la matrice di alluminio. La polvere di alluminio è altamente reattiva e suscettibile all'ossidazione ad alte temperature.

Senza vuoto, si formerebbe immediatamente uno strato di ossido, degradando le proprietà del materiale e ostacolando il processo di sinterizzazione. L'ambiente sottovuoto elimina efficacemente l'ossigeno, preservando la purezza dell'alluminio.

Rimozione dei Gas Interstiziali

Oltre a prevenire l'ossidazione, il vuoto evacua attivamente i gas intrappolati negli spazi interstiziali tra le particelle di polvere.

Rimuove anche i volatili rilasciati durante il processo di riscaldamento. Questa riduzione dell'intrappolamento di gas diminuisce significativamente i difetti di porosità nel corpo sinterizzato finale, portando a una struttura più solida.

La Necessità della Pressione Meccanica

Superamento delle Barriere di Non Bagnabilità

Una delle sfide più difficili in questo composito è che l'alluminio e i nanotubi di carbonio non aderiscono naturalmente bene tra loro; esibiscono un comportamento di non bagnabilità.

È necessaria una pressione meccanica uniassiale per forzare fisicamente la polvere di alluminio e i nanotubi al contatto. Questa pressione supera la resistenza causata dalla non bagnabilità, garantendo che la matrice circondi efficacemente il rinforzo.

Rottura dei Film di Ossido Superficiale

Anche con il vuoto, potrebbero esistere film di ossido preesistenti sulle superfici delle particelle. La pressione meccanica aiuta a rompere forzatamente questi film.

La rottura di questi strati espone superfici metalliche fresche, che migliorano la diffusione atomica e aumentano la forza di legame tra la matrice di alluminio e i nanotubi.

Promozione della Densificazione

L'applicazione della pressione promuove il flusso plastico e il riarrangiamento delle particelle di polvere.

Questo meccanismo consente al materiale di raggiungere un'elevata densità anche a temperature inferiori al punto di fusione dell'alluminio, creando un composito compatto e robusto.

Comprensione dei Compromessi Termici

Il Rischio di Reazione Eccessiva

Sebbene l'alta temperatura sia necessaria per la sinterizzazione, introduce un compromesso critico noto come reattività chimica interfacciale.

Se la temperatura è incontrollata o troppo alta, possono verificarsi reazioni gravi tra l'alluminio e i nanotubi di carbonio. Questo genera un'eccessiva quantità di carburo di alluminio ($Al_4C_3$), un composto fragile che compromette la conducibilità termica e la resistenza meccanica del materiale.

Bilanciamento di Fluidità e Infiltrazione

Al contrario, se la temperatura è troppo bassa, la matrice di alluminio presenterà una scarsa fluidità.

Ciò si traduce in un'infiltrazione incompleta dei nanotubi, con conseguenti vuoti e debole integrità strutturale. È quindi necessario un controllo preciso della temperatura per bilanciare un flusso sufficiente rispetto al rischio di reazioni chimiche dannose.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare la qualità dei tuoi compositi di alluminio rinforzati con nanotubi di carbonio, adatta i parametri del tuo processo ai tuoi specifici obiettivi di prestazione:

- Se il tuo obiettivo principale è la resistenza meccanica: Dai priorità a un'alta pressione uniassiale per massimizzare il riarrangiamento delle particelle e la densità, garantendo la rottura dei film di ossido per un migliore legame.

- Se il tuo obiettivo principale è la conducibilità termica: Dai priorità a un controllo preciso della temperatura per garantire la fluidità della matrice limitando rigorosamente la formazione di carburo di alluminio fragile ($Al_4C_3$) all'interfaccia.

Il successo dipende dall'uso del forno non solo per riscaldare, ma per integrare forzatamente materiali incompatibili in un ambiente incontaminato.

Tabella Riassuntiva:

| Sfida nella Sinterizzazione CNT-Al | Soluzione con Pressa a Caldo Sottovuoto | Beneficio Chiave |

|---|---|---|

| Rapida Ossidazione | Ambiente ad Alto Vuoto | Previene il degrado dell'alluminio e mantiene la purezza. |

| Comportamento di Non Bagnabilità | Pressione Meccanica Uniassiale | Forza il contatto tra Al e CNT per un migliore legame. |

| Gas Interstiziali | Evacuazione Attiva dei Gas | Riduce i difetti di porosità e garantisce una struttura solida. |

| Film di Ossido Superficiale | Rottura Meccanica | Rompe gli strati di ossido per migliorare la diffusione atomica. |

| Bassa Densità del Materiale | Flusso Plastico e Riarrangiamento | Raggiunge un'elevata densificazione al di sotto dei punti di fusione. |

Eleva la Tua Sinterizzazione di Materiali Avanzati con KINTEK

Ottieni precisione e prestazioni superiori nella produzione dei tuoi compositi. Supportata da ricerca e sviluppo esperti e produzione di livello mondiale, KINTEK offre una gamma completa di soluzioni termiche, tra cui Forni a Pressa Sottovuoto, Forni a Muffola, a Tubo, Rotativi e sistemi CVD.

Sia che tu stia affinando rinforzi di nanotubi di carbonio o sviluppando leghe di prossima generazione, i nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare le tue esigenze uniche di ricerca e produzione. Non lasciare che l'ossidazione o un cattivo legame compromettano i tuoi risultati: collabora con KINTEK per risultati di materiali affidabili e ad alta densità.

Contatta oggi i nostri esperti per trovare la tua soluzione di forno personalizzata!

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Quali sono i vantaggi tecnici della pressatura a caldo rapida per Sn-Ag-Bi-Se-Te/MWCNT? Raggiungere una densità del 98%+ in 15 minuti

- Quali tipi di elementi riscaldanti vengono utilizzati nei forni a pressa calda sotto vuoto? Ottimizza per prestazioni ad alta temperatura

- Quali sono i vantaggi chiave dell'utilizzo di una pressa sottovuoto per la sinterizzazione di polveri metalliche e ceramiche? Raggiungere densità e purezza superiori

- Quali sono i passaggi chiave della pressatura a caldo sottovuoto? Ottenere materiali ad alta densità per applicazioni esigenti

- Che ruolo gioca l'attrezzatura SPS nella fabbricazione di half-Heusler? Padronanza della densità e della microstruttura per i termoelettrici

- Quali processi vengono utilizzati per la formatura dei materiali compositi? Esplora i metodi per la produzione ad alte prestazioni

- Quali sono le tipiche fasi operative quando si usa una pressa a vuoto? Ottenere incollaggi e formatura impeccabili

- Perché il controllo preciso della temperatura in un forno di pressatura a caldo sotto vuoto è cruciale per i compositi AZ31/UCF/AZ31?