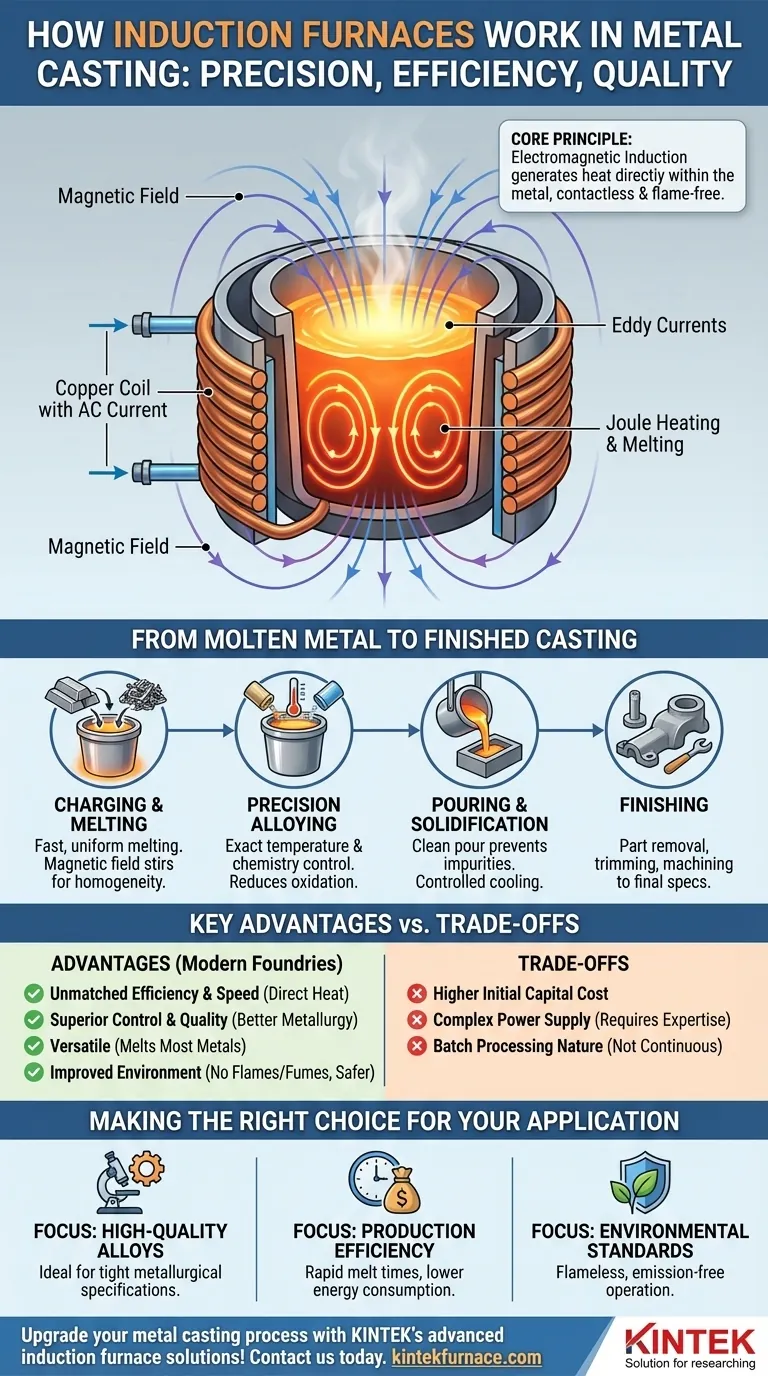

Alla base, un forno a induzione utilizza il principio dell'induzione elettromagnetica per fondere il metallo senza alcun contatto diretto o fiamma. Una corrente elettrica alternata viene fatta passare attraverso una bobina di rame, che genera un campo magnetico potente e in rapida variazione. Questo campo penetra il metallo posto all'interno della bobina, inducendo forti correnti elettriche interne — note come correnti parassite — che generano calore intenso tramite resistenza, fondendo il metallo rapidamente e in modo pulito.

Un forno a induzione non è solo un modo per fondere il metallo; è uno strumento di precisione per controllare la temperatura, la chimica e la dinamica dei fluidi. Questo controllo si traduce direttamente in getti di qualità superiore, riduzione degli sprechi e un'operazione di fonderia più efficiente e sicura.

Il Principio Fondamentale: Calore dal Magnetismo

Il processo di riscaldamento a induzione è un metodo senza contatto che trasforma l'energia elettrica in energia termica con notevole efficienza. Si basa sulle leggi fondamentali dell'elettromagnetismo.

La Bobina di Induzione e la Corrente Alternata (AC)

Il cuore del forno è una bobina raffreddata ad acqua fatta di rame altamente conduttivo. Un'alimentazione specializzata invia una corrente alternata (AC) ad alta frequenza attraverso questa bobina.

Generazione del Campo Magnetico

Mentre la corrente alternata scorre, genera un campo magnetico forte e in rapida inversione nello spazio all'interno e attorno alla bobina, dove si trova la carica metallica (o il crogiolo).

Induzione delle Correnti Parassite

Questo campo magnetico attraversa direttamente il metallo. Secondo la legge di induzione di Faraday, il campo magnetico variabile induce correnti elettriche circolari all'interno del metallo stesso. Queste sono chiamate correnti parassite.

La Resistenza Crea Calore (Riscaldamento Joule)

Il metallo ha una resistenza elettrica naturale. Mentre le forti correnti parassite scorrono contro questa resistenza, generano un attrito e un calore immensi — un fenomeno noto come riscaldamento Joule. Questo calore innalza rapidamente la temperatura del metallo al suo punto di fusione.

Dal Metallo Fuso alla Fusione Finita

Il processo di fusione è solo il primo passo. Il controllo offerto dalla tecnologia a induzione influenza l'intero flusso di lavoro della fonderia.

Carica e Fusione

Il forno viene caricato con metallo solido, che può essere sotto forma di lingotti, rottami o ritorni riciclati. Una volta energizzato, il processo di fusione è rapido e uniforme, e il campo magnetico mescola naturalmente il bagno fuso, promuovendo una temperatura e una miscela di leghe omogenee.

Lega di Precisione e Controllo della Temperatura

I sistemi a induzione consentono un controllo della temperatura estremamente preciso. Questo previene il surriscaldamento, che riduce la perdita di metallo dovuta all'ossidazione e preserva l'integrità degli elementi di lega. Nuove leghe possono essere aggiunte con fiducia, sapendo che si mescoleranno completamente.

Colata e Solidificazione

Una volta che il metallo raggiunge la temperatura e la composizione desiderate, viene colato in uno stampo. La natura pulita della fusione a induzione, priva di sottoprodotti della combustione, aiuta a prevenire la porosità da gas e altre impurità dall'entrare nel getto.

Finitura del Getto

Dopo che il metallo si solidifica e si raffredda, il getto viene rimosso dallo stampo. Può quindi subire processi secondari come la rifilatura, la lavorazione meccanica o i trattamenti superficiali per soddisfare le specifiche finali.

Vantaggi Chiave nelle Fonderie Moderne

L'adozione dei forni a induzione è guidata da benefici operativi chiari e misurabili che affrontano le sfide principali della moderna fusione dei metalli.

Efficienza e Velocità Ineguagliabili

L'induzione è significativamente più efficiente dal punto di vista energetico rispetto ai tradizionali forni a combustibile perché il calore viene generato direttamente all'interno del metallo. Ciò si traduce in cicli di fusione più rapidi, una maggiore produttività e un minor consumo di energia per tonnellata di metallo fuso.

Controllo e Qualità Superiori

La capacità di gestire con precisione la temperatura e l'azione di agitazione intrinseca portano a getti con proprietà metallurgiche migliorate. Ciò riduce i difetti, migliora la precisione dimensionale e fornisce una migliore finitura superficiale, riducendo al minimo costose rilavorazioni.

Versatilità tra Metalli e Tecniche

I forni a induzione possono fondere quasi tutti i metalli, inclusi ferro, acciaio, rame, alluminio e leghe preziose. La loro natura precisa li rende particolarmente adatti per tecniche esigenti come la microfusione, dove un controllo rigoroso è fondamentale.

Miglioramento dell'Ambiente di Lavoro

A differenza dei forni a combustione, i sistemi a induzione non producono fiamme o gas di scarico nocivi. Funzionano con livelli di rumore significativamente inferiori, creando un ambiente più sicuro, più pulito e più sano per i lavoratori della fonderia.

Comprendere i Compromessi

Sebbene altamente vantaggiosa, la tecnologia a induzione non è una soluzione universale. Una chiara comprensione dei suoi limiti è cruciale per una corretta valutazione.

Costo Iniziale del Capitale Più Elevato

I sistemi di forni a induzione, inclusi i loro sofisticati alimentatori, richiedono tipicamente un investimento iniziale più elevato rispetto ai tradizionali forni a cubilotto o a resistenza.

Complessità dell'Alimentazione

Le unità di potenza ad alta frequenza sono dispositivi elettronici complessi che richiedono conoscenze specialistiche per la manutenzione e la riparazione. Si basano anche su un'infrastruttura di rete elettrica stabile e robusta.

Natura della Lavorazione a Lotti

La maggior parte dei forni a induzione opera a lotti. Per le fonderie che richiedono un flusso continuo e ininterrotto di metallo fuso, un forno a induzione a canale o una tecnologia alternativa potrebbe essere più adatta.

Scegliere la Soluzione Giusta per la Tua Applicazione

La selezione della giusta tecnologia di fusione dipende interamente dalle tue priorità operative e dalle esigenze specifiche dei tuoi prodotti.

- Se il tuo obiettivo principale sono leghe complesse e di alta qualità: il preciso controllo della temperatura e della chimica della fusione a induzione è essenziale per soddisfare rigorose specifiche metallurgiche.

- Se il tuo obiettivo principale sono l'efficienza produttiva e il risparmio energetico: i tempi di fusione rapidi e il basso consumo energetico dei forni a induzione offrono un chiaro vantaggio nella riduzione dei costi operativi.

- Se il tuo obiettivo principale sono gli standard ambientali e la sicurezza dei lavoratori: l'operazione senza fiamma e senza emissioni di un forno a induzione offre un miglioramento immediato e significativo rispetto alle alternative alimentate a combustibili fossili.

In definitiva, l'adozione della tecnologia dei forni a induzione è una decisione strategica che consente alle fonderie di produrre getti di qualità superiore in modo più efficiente e sicuro.

Tabella riassuntiva:

| Aspetto | Dettagli Chiave |

|---|---|

| Principio Fondamentale | Utilizza l'induzione elettromagnetica per generare calore tramite correnti parassite nel metallo, consentendo la fusione senza contatto. |

| Vantaggi Chiave | Elevata efficienza energetica, controllo preciso della temperatura, versatilità tra i metalli, maggiore sicurezza senza emissioni. |

| Applicazioni | Ideale per la microfusione, la produzione di leghe e le fonderie che privilegiano qualità ed efficienza. |

| Limitazioni | Costo iniziale più elevato, alimentazione complessa, tipicamente lavorazione a lotti. |

Migliora il tuo processo di fusione dei metalli con le soluzioni avanzate di forni a induzione di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD, integrati da forti capacità di personalizzazione profonda per soddisfare con precisione requisiti sperimentali unici. Che tu sia concentrato su leghe di alta qualità, efficienza produttiva o standard ambientali, le nostre soluzioni offrono prestazioni affidabili e risultati migliorati. Contattaci oggi per discutere come possiamo ottimizzare le operazioni della tua fonderia e guidare il successo!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori