In sostanza, un forno di fusione a induzione basato su IGBT migliora l'efficienza funzionando come un interruttore elettronico estremamente veloce e preciso. A differenza delle tecnologie più vecchie che sprecano una notevole quantità di energia sotto forma di calore durante la regolazione della potenza, il Transistor Bipolare a Gate Isolato (IGBT) minimizza questa perdita di commutazione, assicurando che una maggiore quantità di energia elettrica prelevata dalla rete sia convertita direttamente in calore utile nella carica metallica. Questo miglioramento fondamentale nella conversione di potenza è il principale motore del risparmio energetico.

L'intuizione cruciale è che la tecnologia IGBT non è solo un aggiornamento di un componente; rappresenta un metodo superiore di controllo della potenza. Questo controllo di precisione offre una cascata di benefici che vanno oltre il semplice risparmio energetico, influenzando la qualità della fusione, la velocità operativa e l'affidabilità complessiva del sistema.

Il Meccanismo Fondamentale: Da Potenza Grezza a Controllo di Precisione

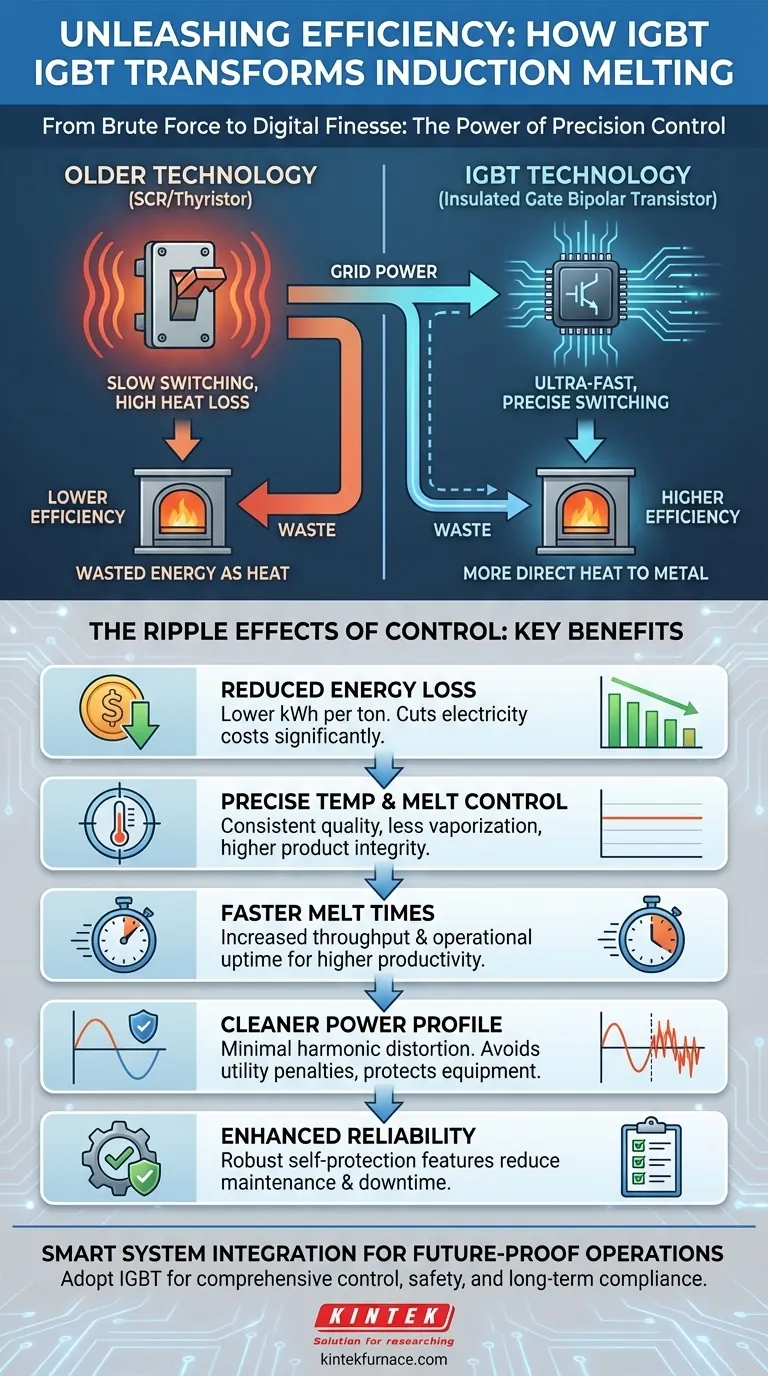

Per comprendere l'impatto degli IGBT, è utile confrontarli con le tecnologie meno efficienti che sostituiscono. La storia è quella di passare da un approccio di forza bruta a uno di finezza digitale.

Cos'è un IGBT? Un Potente Ibrido

Un IGBT, o Transistor Bipolare a Gate Isolato, è un moderno dispositivo semiconduttore che agisce come un interruttore ad alta velocità. Combina il basso consumo di potenza di controllo di un MOSFET con la capacità di gestire alte correnti di un transistor bipolare.

In un forno a induzione, il suo compito è quello di accendere e spegnere la corrente ad alta potenza che fluisce alla bobina di induzione migliaia di volte al secondo. Controllando con precisione i tempi di queste commutazioni, regola l'esatta quantità di energia erogata alla fusione.

Il Problema delle Tecnologie Più Vecchie

Molti forni a induzione più vecchi utilizzano Raddrizzatori Controllati al Silicio (SCR), noti anche come tiristori. Sebbene efficaci, gli SCR sono interruttori intrinsecamente meno efficienti.

Sono più lenti a reagire e generano più calore di scarto durante il funzionamento. Pensate a un reostato o a un dimmer per luci che si scalda quando si abbassano le luci: quel calore è energia sprecata. Questa inefficienza significa che una parte della vostra bolletta elettrica viene spesa per riscaldare l'unità di alimentazione stessa, non il vostro metallo.

Come gli IGBT Minimizzano la Perdita di Energia

Gli IGBT operano con perdite di commutazione significativamente inferiori. Poiché possono accendersi e spegnersi quasi istantaneamente, il periodo di transizione in cui l'energia può essere sprecata come calore è drasticamente ridotto.

Ciò significa che una percentuale molto più alta di energia elettrica viene convertita con successo nella potenza ad alta frequenza necessaria per il riscaldamento a induzione. Il risultato è una riduzione diretta dei kilowattora (kWh) consumati per tonnellata di metallo fuso.

Oltre il Risparmio Energetico: Gli Effetti a Catena del Controllo

L'efficienza di un sistema IGBT crea benefici che si estendono a tutta l'operazione di fusione, affrontando problemi di qualità, produttività e infrastruttura.

Controllo Ineguagliabile della Temperatura e della Fusione

La commutazione ad alta velocità di un IGBT consente una regolazione della potenza incredibilmente precisa. Ciò offre agli operatori un controllo granulare sul processo di fusione, consentendo loro di mantenere una temperatura esatta.

Questa precisione previene il surriscaldamento, riduce la perdita di metallo dovuta alla vaporizzazione (bruciatura) e garantisce proprietà metallurgiche costanti nel prodotto finale. Il risultato è una maggiore qualità dei getti e meno materiale sprecato.

Tempi di Fusione Più Rapidi e Maggiore Produttività

Poiché più potenza viene diretta nella carica e meno viene sprecata, i forni IGBT spesso raggiungono tempi di fusione più rapidi.

Portare il forno a temperatura più rapidamente e completare il ciclo di fusione in meno tempo si traduce direttamente in un aumento del tempo di attività operativa e in una maggiore produttività per l'impianto.

Energia Più Pulita e Minore Inquinamento Armonico

Un vantaggio significativo, spesso trascurato, è la riduzione della distorsione armonica. I sistemi basati su SCR più vecchi sono noti per immettere "energia sporca" nella rete elettrica.

Questo rumore elettrico può interferire con altre apparecchiature elettroniche sensibili nell'impianto e può portare a sanzioni finanziarie da parte del fornitore di servizi pubblici. Gli alimentatori IGBT funzionano intrinsecamente in modo più pulito, proteggendo le altre apparecchiature e garantendo la conformità agli standard di qualità dell'energia.

Comprendere le Realtà Operative

Sebbene i benefici siano sostanziali, una valutazione tecnica completa richiede di riconoscere il quadro completo, inclusa la manutenzione e la progettazione del sistema.

Maggiore Affidabilità e Tempo di Attività

I moderni sistemi IGBT sono progettati con componenti robusti e funzioni di autoprotezione. Possono monitorare intelligentemente condizioni come sovratensione o cortocircuiti, spegnendosi in sicurezza per prevenire guasti catastrofici.

Questa affidabilità, unita a una ridotta sollecitazione termica sui componenti dell'alimentatore, porta a meno manutenzione, meno guasti e programmi di produzione più prevedibili.

L'Importanza dell'Integrazione del Sistema

Le vere prestazioni di un forno IGBT dipendono dall'intero sistema. Il "controllore intelligente", i condensatori di alta qualità e un efficiente sistema di raffreddamento sono altrettanto critici quanto gli IGBT stessi.

Un sistema ben progettato assicura che gli IGBT operino all'interno del loro intervallo ideale di temperatura e tensione, massimizzando la loro durata ed efficienza.

Fare la Scelta Giusta per la Tua Operazione

La scelta della tecnologia giusta dipende dai tuoi obiettivi operativi primari. La decisione di investire in un forno IGBT è strategica e ripaga in molteplici aree.

- Se il tuo obiettivo principale è minimizzare i costi operativi: l'IGBT è la scelta definitiva grazie alla sua superiore efficienza energetica, alle ridotte esigenze di manutenzione e al minor rischio di sanzioni da parte delle utility.

- Se il tuo obiettivo principale è massimizzare la qualità e la consistenza della fusione: il controllo preciso della temperatura e della potenza offerto dai sistemi IGBT fornisce un'accuratezza e una ripetibilità metallurgica senza precedenti.

- Se il tuo obiettivo principale è aumentare la produttività dell'impianto: i forni IGBT offrono cicli di fusione più rapidi, aumentando direttamente la quantità di metallo che puoi lavorare in un giorno.

- Se il tuo obiettivo principale è rendere la tua struttura a prova di futuro: la tecnologia IGBT è lo standard attuale, offrendo una minore distorsione armonica e un maggiore controllo, garantendo che la tua operazione rimanga efficiente e conforme per gli anni a venire.

In definitiva, l'adozione della tecnologia IGBT è un investimento in un controllo completo dell'intero processo di fusione.

Tabella riassuntiva:

| Beneficio Chiave | Impatto sulla Tua Operazione |

|---|---|

| Perdita di Energia Ridotta | Minori kWh per tonnellata di metallo fuso, riducendo i costi dell'elettricità. |

| Controllo Preciso della Temperatura | Qualità di fusione costante, minore vaporizzazione del metallo e maggiore integrità del prodotto. |

| Tempi di Fusione Più Rapidi | Maggiore produttività e tempo di attività operativa per una maggiore produttività. |

| Profilo Energetico Più Pulito | Minima distorsione armonica, evitando sanzioni da parte delle utility e proteggendo le apparecchiature. |

| Affidabilità Migliorata | Funzioni robuste di autoprotezione riducono la manutenzione e i tempi di inattività. |

Pronto ad aggiornare il tuo processo di fusione con l'efficienza IGBT? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD, è supportata da profonde capacità di personalizzazione per soddisfare i tuoi requisiti sperimentali e di produzione unici. Contattaci oggi per scoprire come i nostri sistemi di fusione a induzione basati su IGBT possono generare risparmi energetici, migliorare la qualità della fusione e aumentare la produttività del tuo impianto!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Quali sono le caratteristiche e i vantaggi principali di un forno a induzione sotto vuoto? Ottieni una produzione di metalli ad alta purezza

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza

- Come si garantisce la sicurezza dell'operatore durante il processo di fusione a induzione sotto vuoto? Scopri la protezione multistrato per il tuo laboratorio

- Quali sono i componenti chiave di un forno a fusione a induzione sotto vuoto (VIM)? Padronanza della lavorazione dei metalli ad alta purezza