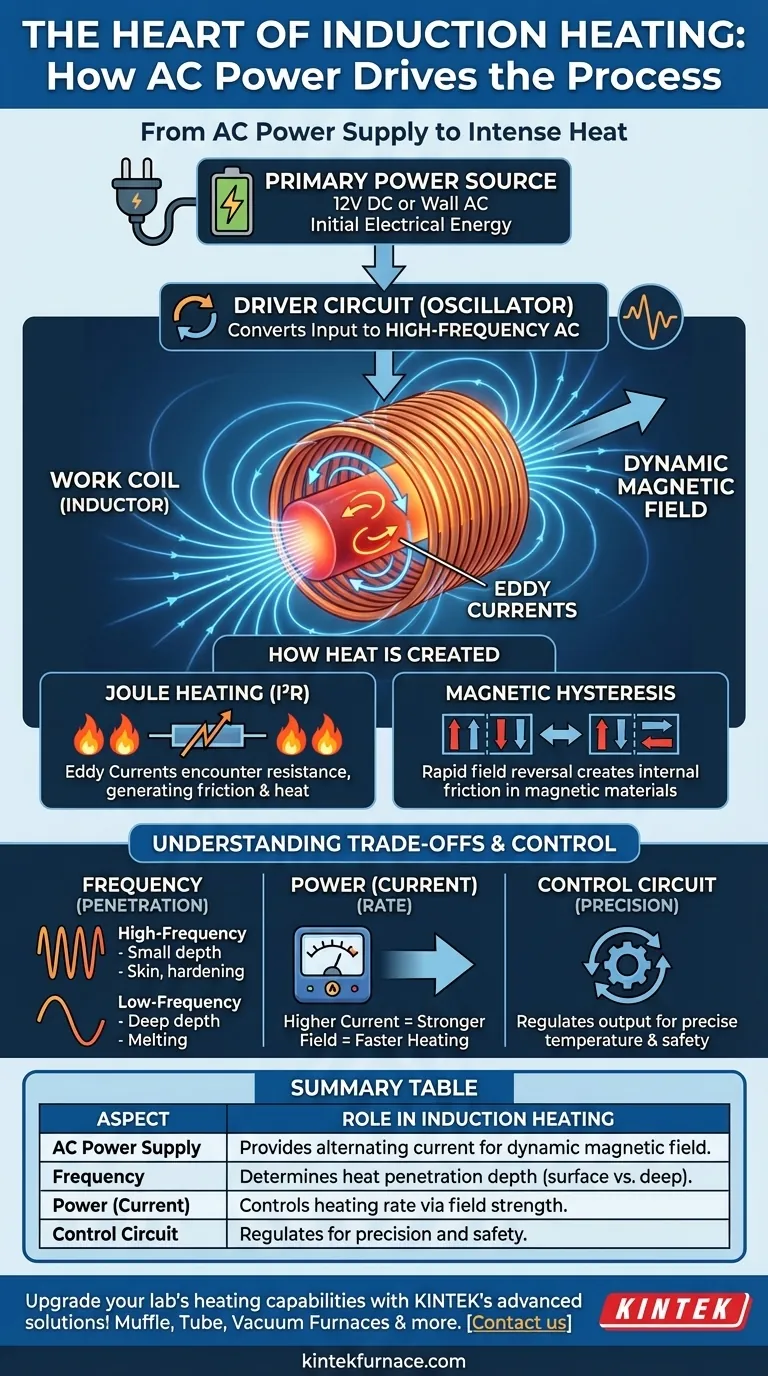

Nella sua essenza, l'alimentazione a corrente alternata (CA) è il motore fondamentale dell'intero processo di riscaldamento a induzione. La sua natura alternata è ciò che genera il campo magnetico in costante cambiamento nella bobina di lavoro. Senza una corrente alternata, il campo magnetico sarebbe statico e non si verificherebbe alcun riscaldamento.

La funzione dell'alimentatore non è semplicemente quella di fornire energia, ma di fornire la corrente alternata che un circuito oscillatore utilizza quindi per creare un campo magnetico dinamico ad alta frequenza. Questo campo, non il contatto elettrico diretto, è la vera fonte del calore indotto.

Dalla Fonte di Alimentazione al Campo Magnetico

Per comprendere il sistema, dobbiamo tracciare il flusso di energia dalla sua fonte all'effetto finale. L'"alimentatore CA" in un riscaldatore a induzione è spesso un sistema a più stadi.

La Fonte di Energia Iniziale

Il processo inizia con una fonte di alimentazione primaria, che fornisce l'energia elettrica grezza. In molti sistemi fai-da-te o più piccoli, questa potrebbe essere un alimentatore CC ad alta corrente, come un power bank da 12 V o un convertitore CA-CC collegato alla presa a muro.

Il Ruolo del Circuito di Pilotaggio

Questo è il cuore dell'elettronica. Un circuito di pilotaggio o oscillatore prende l'alimentazione in ingresso (sia essa CC o CA a bassa frequenza) e la converte in una corrente alternata ad alta frequenza. Questa conversione è il passaggio più critico.

Generazione del Campo Dinamico

Questa CA ad alta frequenza viene quindi inviata alla bobina di lavoro. Poiché la corrente inverte rapidamente la sua direzione attraverso la bobina, genera un campo magnetico potente e in rapido collasso-e-inversione nello spazio all'interno e attorno alla bobina.

Come il Campo Magnetico Crea Calore

La magia del riscaldamento a induzione risiede nell'interazione tra questo campo magnetico dinamico e il pezzo conduttivo.

Induzione delle Correnti Parassite

Quando un materiale conduttivo (come acciaio o rame) viene posizionato all'interno della bobina, il campo magnetico fluttuante induce piccoli flussi circolari di elettricità all'interno del metallo stesso. Queste sono note come correnti parassite (eddy currents).

Il Principio della Resistenza (Riscaldamento Joule)

Tutti i materiali, anche gli ottimi conduttori, hanno una certa resistenza elettrica interna. Mentre le correnti parassite indotte vorticano attraverso il pezzo, incontrano questa resistenza, creando attrito e generando calore intenso, un principio noto come riscaldamento I²R o Joule.

Perdite per Isteresi Magnetica

Nei materiali magnetici come ferro e acciaio, esiste un effetto di riscaldamento aggiuntivo. La rapida inversione del campo magnetico costringe i domini magnetici all'interno del materiale a invertire rapidamente il loro orientamento, creando attrito interno e quindi più calore.

Comprendere i Compromessi e il Controllo

Creare semplicemente calore non è sufficiente; deve essere controllato. Le caratteristiche della corrente alternata determinano direttamente l'effetto di riscaldamento.

Perché la Frequenza è Importante

La frequenza della CA determina quanto in profondità il calore penetra nel materiale. Frequenze più elevate (ad esempio, >100 kHz) provocano un "effetto pelle", concentrando il calore sulla superficie, il che è ideale per la tempra superficiale. Frequenze più basse penetrano più in profondità, meglio per la fusione o il riscaldamento completo.

L'Importanza della Potenza (Corrente)

La potenza dell'alimentazione, in particolare la sua capacità di fornire alta corrente, determina la velocità di riscaldamento. Una corrente più forte nella bobina crea un campo magnetico più intenso, che induce correnti parassite più grandi e riscalda il pezzo molto più velocemente.

La Necessità di un Circuito di Controllo

Un semplice alimentatore e una bobina sono inefficienti e pericolosi. Un circuito di controllo è essenziale per regolare la frequenza e la potenza erogata, spesso utilizzando il feedback dei sensori di temperatura per mantenere profili di riscaldamento precisi e prevenire danni al pezzo o al riscaldatore stesso.

Fare la Scelta Giusta per il Tuo Obiettivo

La progettazione del sistema di alimentazione e controllo è dettata interamente dal compito di riscaldamento che devi svolgere.

- Se il tuo obiettivo principale è la tempra superficiale rapida: Avrai bisogno di un sistema in grado di fornire una CA ad alta frequenza (100 kHz - 400 kHz) per concentrare l'effetto di riscaldamento sulla pelle del materiale.

- Se il tuo obiettivo principale è fondere un grande volume di metallo: Richiedi un sistema ad altissima potenza che operi a una frequenza più bassa (1 kHz - 20 kHz) per garantire una penetrazione dell'energia profonda e completa.

- Se il tuo obiettivo principale è il controllo preciso della temperatura per la brasatura: Il tuo sistema deve dare priorità a un circuito di controllo sofisticato con sensori di feedback rispetto alla potenza grezza per mantenere una temperatura stabile e specifica.

In definitiva, l'alimentatore e il suo circuito di controllo non sono solo componenti; sono gli strumenti che utilizzi per comandare con precisione la forza invisibile dell'elettromagnetismo.

Tabella Riassuntiva:

| Aspetto | Ruolo nel Riscaldamento a Induzione |

|---|---|

| Alimentatore CA | Fornisce corrente alternata per generare un campo magnetico dinamico nella bobina, essenziale per indurre calore senza contatto diretto. |

| Frequenza | Determina la profondità di penetrazione del calore: alta frequenza per il riscaldamento superficiale (es. tempra), bassa frequenza per il riscaldamento profondo (es. fusione). |

| Potenza (Corrente) | Controlla la velocità di riscaldamento: una corrente più elevata induce campi magnetici più forti e un riscaldamento più rapido tramite correnti parassite più grandi. |

| Circuito di Controllo | Regola la frequenza e la potenza erogata, utilizzando il feedback per un controllo preciso della temperatura e la sicurezza in applicazioni come brasatura o tempra. |

Migliora le capacità di riscaldamento del tuo laboratorio con le soluzioni avanzate di KINTEK! Sfruttando una R&S eccezionale e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra profonda personalizzazione garantisce un adattamento preciso alle tue esigenze sperimentali uniche, sia per la tempra superficiale, la fusione o la brasatura. Contattaci oggi per discutere come le nostre tecnologie di riscaldamento a induzione possono aumentare la tua efficienza e i tuoi risultati!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

Domande frequenti

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme