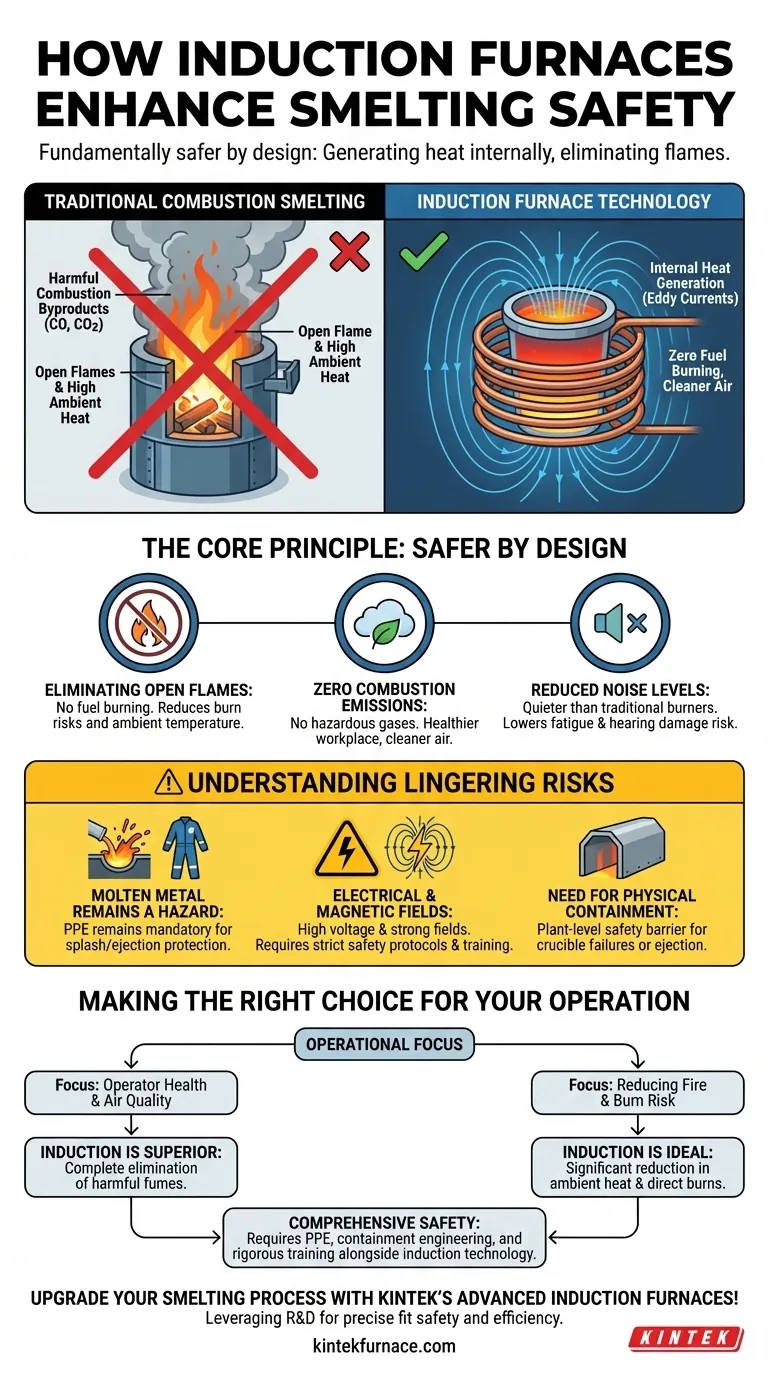

Per loro stessa concezione, i forni a induzione migliorano fondamentalmente la sicurezza cambiando il modo in cui viene generato il calore. A differenza dei metodi tradizionali che si basano sulla combustione esterna, il riscaldamento a induzione utilizza campi elettromagnetici per generare calore direttamente all'interno del metallo stesso. Questo principio fondamentale elimina le fiamme libere e i pericolosi sottoprodotti della combustione del combustibile, creando un ambiente molto più sicuro per gli operatori.

Il principale vantaggio in termini di sicurezza dei forni a induzione deriva dal contenimento. Il processo confina il calore intenso al metallo all'interno del crogiolo, creando un ambiente di lavoro più fresco, pulito e silenzioso, eliminando la necessità di fiamme esterne e i gas di scarico nocivi.

Il Principio Fondamentale: Generazione di Calore Interna

I benefici in termini di sicurezza della tecnologia a induzione non sono caratteristiche aggiuntive; sono un risultato diretto del funzionamento del forno. Si tratta di un cambiamento fondamentale rispetto ai rischi della fusione tradizionale basata sulla combustione.

Eliminazione delle Fiamme Libere

Un forno a induzione non brucia combustibile. Utilizza un potente campo magnetico alternato da una bobina di rame per indurre correnti elettriche direttamente all'interno della carica metallica conduttiva.

Queste correnti interne, note come correnti parassite, generano calore intenso attraverso la resistenza elettrica, fondendo il metallo dall'interno verso l'esterno.

Questo processo elimina completamente il pericolo più ovvio della fusione tradizionale: una fiamma viva e aperta. Ciò riduce drasticamente il rischio di ustioni accidentali per gli operatori e abbassa la temperatura ambiente dell'area di lavoro.

Nessun Sottoprodotto di Combustione Nocivo

I forni tradizionali bruciano combustibili fossili come coke, petrolio o gas naturale, rilasciando quantità significative di monossido di carbonio (CO), anidride carbonica e altri gas di scarico pericolosi nell'ambiente di lavoro.

I forni a induzione producono zero emissioni di combustione. Eliminando la combustione del combustibile, forniscono aria più pulita, riducono la necessità di complessi sistemi di ventilazione e creano un ambiente di lavoro più sano.

Livelli di Rumore Ridotti

Sebbene non siano silenziosi, i forni a induzione operano a livelli di rumore significativamente inferiori rispetto al rombo di un bruciatore a combustibile o di un forno ad arco. Questa riduzione del rumore industriale aiuta a prevenire danni all'udito a lungo termine e riduce l'affaticamento dell'operatore.

Comprendere i Rischi Residui

Sebbene intrinsecamente più sicuro, un forno a induzione è comunque un'attrezzatura industriale pesante utilizzata per la fusione del metallo. Comprendere i pericoli rimanenti è fondamentale per una strategia di sicurezza completa.

Il Metallo Fuso Rimane un Pericolo

Il rischio primario di qualsiasi fonderia — schizzi ed espulsione di metallo fuso — esiste ancora. Il metodo di riscaldamento del metallo cambia, ma il pericolo di manipolare un liquido a temperature estreme no.

Un'adeguata attrezzatura di protezione individuale (DPI), inclusi cappotti alluminizzati, visiere e guanti, rimane assolutamente obbligatoria per tutto il personale vicino al forno.

Sicurezza Elettrica e del Campo Magnetico

I forni a induzione utilizzano livelli molto elevati di energia elettrica e generano forti campi magnetici.

I lavoratori devono essere formati sulla sicurezza elettrica ad alta tensione e sulle procedure di blocco/tagout. Sebbene i moderni design dei forni contengano i campi magnetici, il personale con impianti medici (come pacemaker) deve aderire a rigorosi protocolli di sicurezza e zone di esclusione.

La Necessità di Contenimento Fisico

Per le operazioni industriali su larga scala, il forno stesso è spesso alloggiato all'interno di un tunnel o di un involucro protettivo. Questa non è una caratteristica del forno ma una misura di sicurezza a livello di impianto.

Questo contenimento aiuta a proteggere l'intera struttura e i lavoratori dal calore estremo e fornisce una barriera cruciale nel raro caso di un guasto del crogiolo o di espulsione di metallo.

Fare la Scelta Giusta per la Tua Operazione

Scegliere un forno a induzione è un passo importante verso un processo di fusione più sicuro. La decisione dovrebbe essere allineata con le tue specifiche priorità operative.

- Se il tuo obiettivo principale è la salute dell'operatore e la qualità dell'aria: L'induzione è la scelta superiore grazie alla completa eliminazione dei fumi di combustione nocivi.

- Se il tuo obiettivo principale è la riduzione del rischio di incendi e ustioni: L'assenza di una fiamma libera nell'induzione abbassa significativamente il calore ambiente e riduce drasticamente la possibilità di ustioni da contatto diretto.

- Se stai implementando un nuovo sistema: Ricorda che il forno è solo una parte di un piano di sicurezza completo che deve includere politiche robuste sui DPI, ingegneria del contenimento e rigorosa formazione sulla sicurezza elettrica.

In definitiva, l'adozione della tecnologia a induzione è un investimento proattivo in un ambiente operativo fondamentalmente più sicuro e pulito.

Tabella Riepilogativa:

| Caratteristica di Sicurezza | Beneficio |

|---|---|

| Nessuna Fiamma Libera | Riduce i rischi di ustioni e il calore ambientale |

| Zero Emissioni di Combustione | Migliora la qualità dell'aria e la salute dell'operatore |

| Livelli di Rumore Inferiori | Diminuisce i danni all'udito e l'affaticamento |

| Generazione di Calore Interna | Confina il calore al metallo, migliorando il contenimento |

| Protocolli di Sicurezza Elettrica | Mitiga i pericoli di alta tensione e campo magnetico |

Aggiorna il tuo processo di fusione con gli avanzati forni a induzione di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori soluzioni ad alta temperatura come forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce una perfetta aderenza alle tue esigenze uniche di sicurezza ed efficienza. Contattaci oggi per migliorare la tua sicurezza e le prestazioni operative!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza