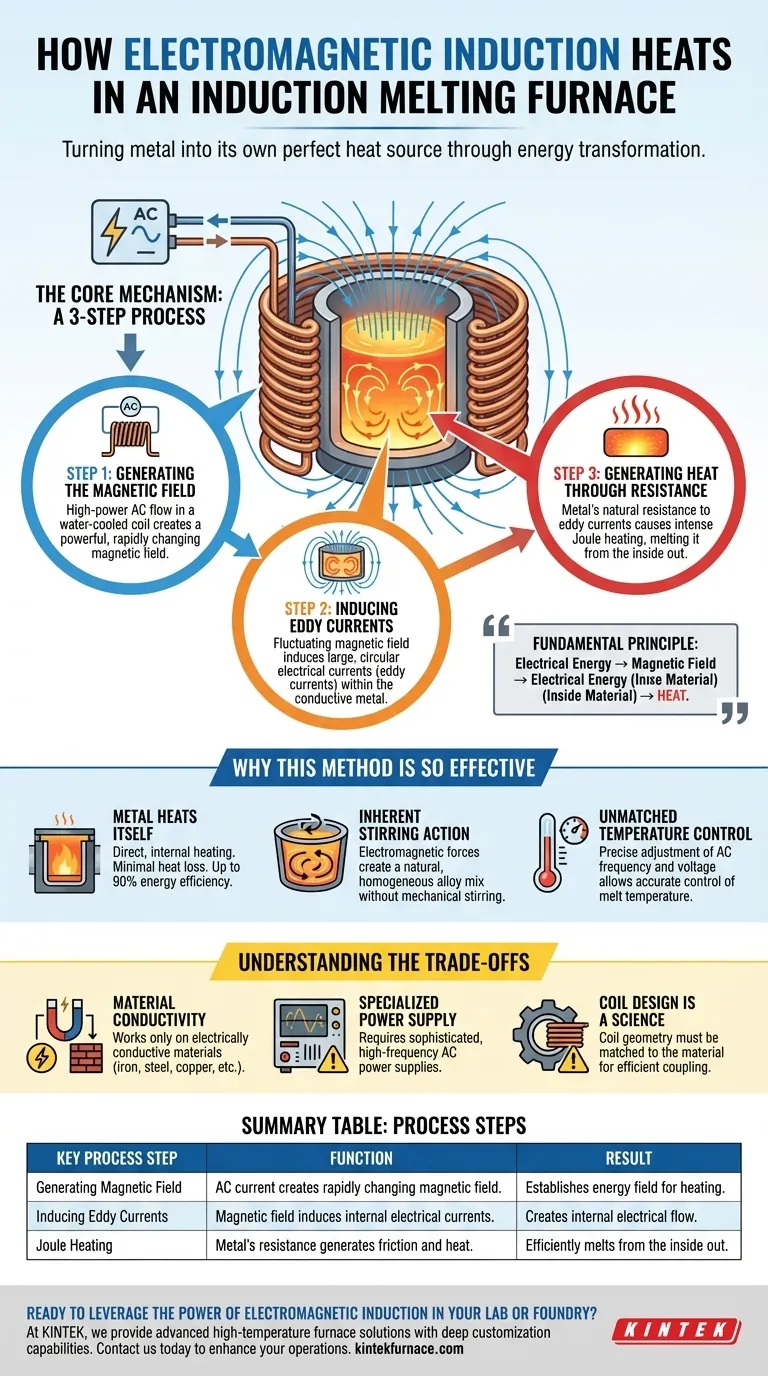

In sintesi, un forno a fusione a induzione utilizza l'induzione elettromagnetica per trasformare il metallo da fondere nella sua stessa fonte di calore. Una corrente alternata (CA) in una bobina di rame genera un campo magnetico potente e in rapida variazione, che a sua volta crea grandi correnti elettriche, note come correnti parassite, direttamente all'interno del metallo conduttivo. La resistenza naturale del metallo a queste correnti genera un calore intenso, facendolo fondere dall'interno verso l'esterno.

Il principio fondamentale è la trasformazione: l'energia elettrica viene convertita in un campo magnetico, che viene poi riconvertito in energia elettrica all'interno del materiale target, dove infine diventa calore. Questo metodo di riscaldamento diretto e senza contatto è ciò che rende i forni a induzione eccezionalmente efficienti e controllabili.

Il meccanismo centrale del riscaldamento a induzione

Per comprendere il processo, è meglio scomporlo in tre distinti passaggi fisici. Ogni passaggio è una conversione di energia da una forma all'altra.

Passaggio 1: Generazione del campo magnetico

Un forno a induzione inizia con un'alimentazione CA ad alta potenza collegata a una grande bobina di rame raffreddata ad acqua. Questa bobina è tipicamente avvolta attorno a un crogiolo contenente la carica metallica.

Quando la CA scorre attraverso questa bobina, genera un campo magnetico potente e dinamico che cambia costantemente e rapidamente la sua polarità e intensità. Il design della bobina è fondamentale per concentrare questo campo magnetico all'interno del materiale target.

Passaggio 2: Induzione delle correnti parassite

Questo campo magnetico fluttuante penetra nel metallo elettricamente conduttivo all'interno del crogiolo. Secondo la legge di Faraday dell'induzione, un campo magnetico variabile indurrà una corrente elettrica in qualsiasi conduttore posto al suo interno.

Queste correnti indotte sono chiamate correnti parassite. Sono anelli circolari di corrente elettrica che si formano interamente all'interno della massa del metallo, rispecchiando la forma della bobina esterna.

Passaggio 3: Generazione di calore tramite resistenza

Tutti i materiali conduttivi hanno un certo livello di resistenza elettrica. Poiché le grandi correnti parassite sono costrette a fluire attraverso il metallo, incontrano questa resistenza.

Questa opposizione al flusso di elettricità genera un attrito immenso a livello molecolare, un fenomeno noto come riscaldamento Joule. Questo attrito viene convertito direttamente in energia termica, innalzando rapidamente la temperatura del metallo oltre il suo punto di fusione.

Perché questo metodo è così efficace

L'eleganza del riscaldamento a induzione risiede non solo nella sua capacità di generare calore, ma nelle caratteristiche uniche del processo. Questo lo distingue dai tradizionali forni a combustibile o ad arco.

Il metallo si riscalda da solo

A differenza dei forni convenzionali che riscaldano una camera e si basano sulla radiazione o convezione per trasferire il calore al materiale, un forno a induzione riscalda il materiale direttamente. I componenti del forno, come il crogiolo e la bobina, rimangono relativamente freddi. Ciò minimizza la perdita di calore e aumenta drasticamente l'efficienza energetica, raggiungendo spesso fino al 90%.

Azione di agitazione intrinseca

I potenti campi magnetici e le correnti parassite creano un effetto di agitazione naturale all'interno del metallo fuso. Questa agitazione elettromagnetica garantisce una miscela di lega più omogenea e consistente senza la necessità di attrezzature meccaniche, migliorando la qualità finale del materiale fuso.

Controllo della temperatura ineguagliabile

La quantità di calore generato è direttamente proporzionale alla potenza fornita alla bobina. Regolando con precisione la frequenza e la tensione dell'alimentazione CA, gli operatori possono controllare la temperatura della fusione con incredibile accuratezza. Questo previene il surriscaldamento e la perdita di preziosi elementi leganti.

Comprendere i compromessi

Sebbene potente, il metodo a induzione presenta requisiti e limitazioni specifici che sono fondamentali da comprendere per una corretta applicazione.

La limitazione primaria: la conduttività del materiale

Il riscaldamento a induzione funziona solo su materiali elettricamente conduttivi. Metalli come ferro, acciaio, rame e alluminio sono ideali. Materiali non conduttivi come ceramiche o plastiche non possono essere riscaldati direttamente con questo metodo. Per fonderli, deve essere utilizzato un crogiolo conduttivo (come la grafite), che viene poi riscaldato per induzione e trasferisce il suo calore al materiale non conduttivo all'interno.

La necessità di un'alimentazione specializzata

I forni a induzione non possono essere semplicemente collegati a una presa a muro standard. Richiedono alimentazioni sofisticate e ad alta potenza in grado di fornire corrente alternata ad alta frequenza controllata con precisione. Questa attrezzatura rappresenta una parte significativa del costo e della complessità del forno.

Il design della bobina è una scienza

L'efficienza dell'intero sistema dipende fortemente dalla geometria della bobina di induzione. La bobina deve essere attentamente progettata e abbinata alle dimensioni, alla forma e al tipo di materiale da fondere per garantire che il campo magnetico sia accoppiato efficacemente. Una bobina progettata in modo improprio sprecherà energia e risulterà in prestazioni scadenti.

Fare la scelta giusta per il tuo obiettivo

Comprendere i principi del riscaldamento a induzione ti consente di sfruttarne i vantaggi per obiettivi operativi specifici.

- Se il tuo obiettivo principale è l'efficienza del processo: Il meccanismo di riscaldamento diretto e interno dell'induzione offre il più alto tasso di conversione energetica possibile, riducendo drasticamente l'energia sprecata rispetto ai forni a combustibile.

- Se il tuo obiettivo principale è la qualità del materiale: L'agitazione elettromagnetica e il controllo preciso della temperatura garantiscono una fusione altamente omogenea e prevengono la perdita di elementi di lega critici.

- Se il tuo obiettivo principale è la sicurezza sul lavoro e l'impatto ambientale: L'induzione è un processo pulito senza sottoprodotti di combustione, che porta a una migliore qualità dell'aria e a una significativa riduzione delle emissioni di carbonio.

Trasformando il materiale nella sua stessa perfetta fonte di calore, l'induzione elettromagnetica offre un livello di controllo ed efficienza che altre tecnologie di riscaldamento non possono eguagliare.

Tabella riassuntiva:

| Fase chiave del processo | Funzione | Risultato |

|---|---|---|

| Generazione del campo magnetico | La corrente CA in una bobina di rame crea un campo magnetico in rapida variazione. | Stabilisce il campo energetico per il riscaldamento. |

| Induzione delle correnti parassite | Il campo magnetico induce correnti elettriche circolari (correnti parassite) all'interno del metallo conduttivo. | Crea un flusso elettrico interno all'interno del materiale stesso. |

| Riscaldamento Joule | La resistenza del metallo alle correnti parassite genera attrito e calore intensi. | Fonde efficientemente il metallo dall'interno verso l'esterno. |

Pronto a sfruttare la potenza dell'induzione elettromagnetica nel tuo laboratorio o fonderia?

In KINTEK, sfruttiamo la nostra eccezionale R&S e le capacità di produzione interna per fornire soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, inclusi forni a fusione a induzione, forni a muffola, forni a tubo e forni a vuoto e atmosfera, è completata da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali e di produzione uniche.

Che il tuo obiettivo sia l'efficienza del processo, la qualità del materiale o la sicurezza sul lavoro, il nostro team può progettare un sistema che trasforma i tuoi materiali conduttivi nella loro perfetta fonte di calore. Contattaci oggi stesso per discutere come la nostra tecnologia di riscaldamento a induzione può migliorare le tue operazioni.

Mettiti in contatto con i nostri esperti per trovare la tua soluzione

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza