In breve, un forno a muffola è un'attrezzatura specializzata che utilizza un recipiente sigillato – la "muffola" – per riscaldare i materiali in un'atmosfera altamente controllata. Questo design separa il materiale in lavorazione dagli elementi riscaldanti del forno e dall'aria esterna, consentendo una gestione precisa dell'ambiente interno, fondamentale per la produzione avanzata e il lavoro di laboratorio.

Il punto chiave è che, isolando il carico di lavoro in una muffola sigillata, il forno garantisce il controllo completo sull'atmosfera. Questa singola caratteristica di design previene reazioni chimiche indesiderate come l'ossidazione e consente sofisticati processi di trattamento termico impossibili in un forno standard a cielo aperto.

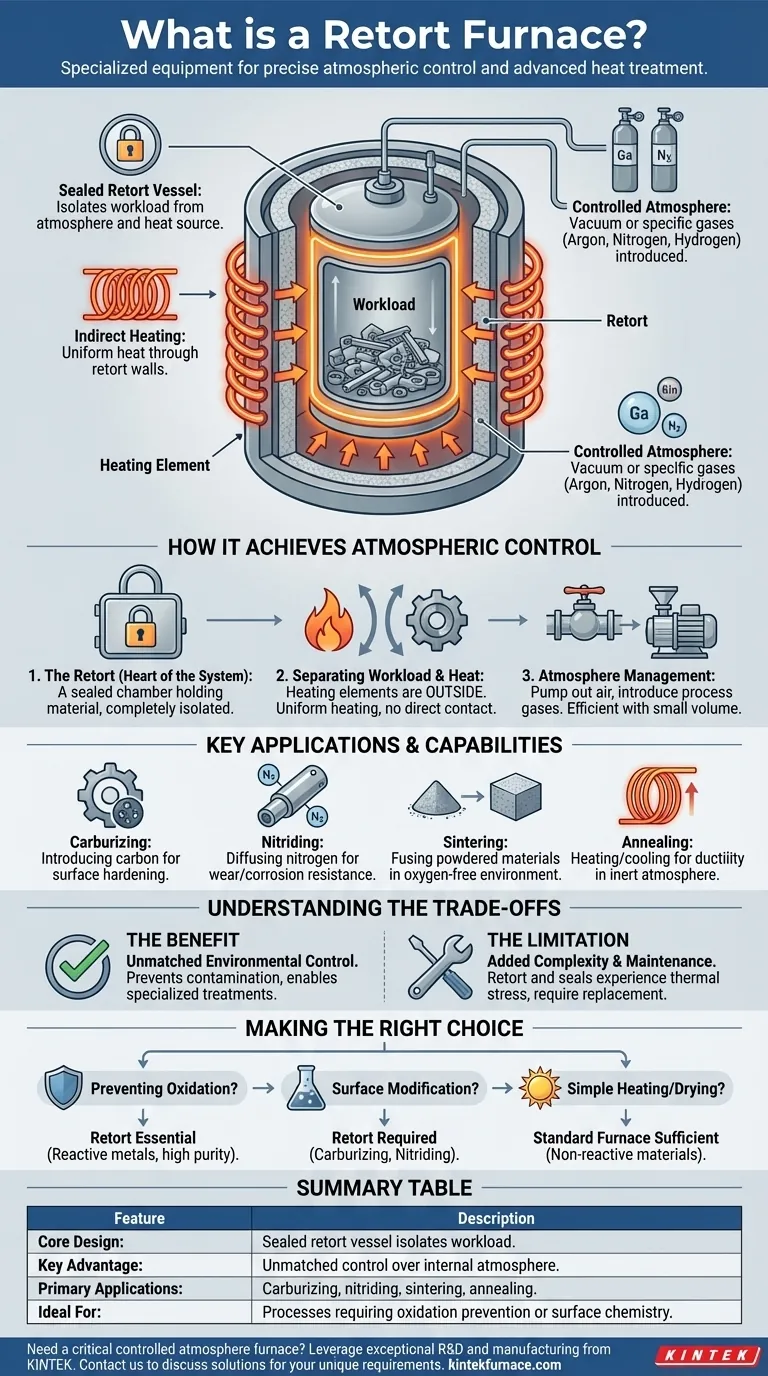

Come un forno a muffola raggiunge il controllo atmosferico

La caratteristica distintiva di un forno a muffola è la sua capacità di creare un ambiente specifico e di elevata purezza. Questa capacità deriva direttamente dal suo principio di progettazione fondamentale: la separazione.

Il ruolo centrale della muffola

La "muffola" è il cuore del sistema. È una camera sigillata, spesso un recipiente cilindrico fatto di metallo o ceramica, che contiene il materiale in lavorazione.

Questo recipiente è completamente isolato dal funzionamento interno del forno e dall'aria ambiente esterna.

Separare il carico di lavoro dalla fonte di calore

A differenza di alcuni forni in cui i materiali sono direttamente esposti a fiamme o elementi riscaldanti, un forno a muffola riscalda il carico di lavoro indirettamente.

Gli elementi riscaldanti, che possono essere elettrici o a gas, si trovano all'esterno della muffola. Il calore viene trasferito attraverso le pareti della muffola al materiale interno, garantendo un riscaldamento uniforme senza contatto diretto.

Il sistema di controllo dell'atmosfera

Poiché la muffola è un sistema sigillato a circuito chiuso, la sua atmosfera interna può essere gestita con precisione. L'aria può essere pompata via per creare il vuoto e possono essere introdotti gas specifici come argon, azoto o idrogeno.

Questo design è altamente efficiente, poiché il piccolo volume sigillato richiede pochissimo gas di processo per mantenere l'atmosfera desiderata.

Principali applicazioni e capacità

Il preciso controllo ambientale di un forno a muffola sblocca processi che si basano su specifiche interazioni chimiche ad alte temperature.

Processi di trattamento termico avanzati

I forni a muffola sono essenziali per i trattamenti che modificano la chimica superficiale dei metalli.

- Carburazione: Introduzione di carbonio nella superficie dell'acciaio per indurirlo.

- Nitrurazione: Diffusione di azoto nella superficie di un metallo per migliorarne la resistenza all'usura e alla corrosione.

- Sinterizzazione: Fusione di materiali in polvere tramite calore, un processo che spesso richiede un ambiente privo di ossigeno.

- Ricottura: Riscaldamento e lento raffreddamento di un materiale per ridurne la durezza e aumentarne la duttilità, spesso eseguita in atmosfera inerte per prevenire la formazione di scaglie superficiali.

Raggiungere elevata purezza e consistenza

Per i metalli reattivi o i materiali avanzati, qualsiasi esposizione all'ossigeno ad alte temperature può causare ossidazione, compromettendo l'integrità del materiale.

La muffola sigillata garantisce un ambiente puro, assicurando che le uniche reazioni che si verificano siano quelle previste dal processo. Ciò porta a risultati altamente coerenti e ripetibili.

Comprendere i compromessi

Sebbene potente, il design del forno a muffola comporta specifici compromessi rispetto ai forni atmosferici più semplici.

Il vantaggio: controllo ambientale ineguagliabile

Il vantaggio principale è innegabile: un forno a muffola offre un controllo impareggiabile sull'atmosfera di processo. Ciò previene la contaminazione e consente trattamenti chimici specializzati.

La limitazione: maggiore complessità e manutenzione

La muffola stessa è un componente che subisce uno stress termico estremo. Nel tempo, può degradarsi e richiedere la sostituzione.

Anche le guarnizioni che assicurano l'ermeticità della camera sono parti soggette a usura critiche. Ciò aggiunge un livello di complessità e manutenzione non presente nei semplici forni a scatola a cielo aperto.

Fare la scelta giusta per il tuo processo

Decidere se hai bisogno di un forno a muffola dipende dai requisiti chimici del tuo processo di riscaldamento.

- Se il tuo obiettivo principale è prevenire l'ossidazione: Un forno a muffola è essenziale per la lavorazione di metalli reattivi o materiali in cui la purezza della superficie è critica.

- Se il tuo obiettivo principale è la modifica della superficie: Processi come la carburazione e la nitrurazione richiedono fondamentalmente un forno a muffola per introdurre e contenere i gas reattivi necessari.

- Se il tuo obiettivo principale è il semplice riscaldamento o l'essiccazione: Per materiali non reattivi in cui l'esposizione all'aria è accettabile, un forno atmosferico standard è una soluzione più semplice ed economica.

In definitiva, un forno a muffola è lo strumento definitivo quando l'integrità dell'atmosfera è importante quanto la temperatura stessa.

Tabella riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Design principale | Il recipiente sigillato della muffola isola il carico di lavoro dagli elementi riscaldanti e dall'aria ambiente. |

| Vantaggio chiave | Controllo ineguagliabile sull'atmosfera interna (vuoto, gas inerti o reattivi). |

| Applicazioni primarie | Carburazione, nitrurazione, sinterizzazione e ricottura di materiali reattivi o sensibili. |

| Ideale per | Processi in cui prevenire l'ossidazione o consentire una chimica superficiale specifica è fondamentale. |

Hai bisogno di un forno per un processo critico in atmosfera controllata?

Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti e forni a muffola specializzati, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche, sia per la ricerca e sviluppo che per la produzione.

Contattaci oggi per discutere come le nostre soluzioni di forni a muffola possono garantire la purezza e la consistenza richieste dal tuo processo.

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Cos'è un forno a muffola con protezione dell'atmosfera? Ottenere un trattamento termico preciso in ambienti controllati

- Quali sono le caratteristiche chiave di un forno a scatola ad atmosfera controllata? Sblocca la lavorazione termica precisa in ambienti controllati

- Come cambia l'intervallo di pressione in condizioni di vuoto in un forno a scatola ad atmosfera? Esplora le modifiche chiave per la lavorazione dei materiali

- A cosa serve la tecnologia a gas inerte nelle fornaci a vuoto ad atmosfera ad alta temperatura? Proteggere i materiali e accelerare il raffreddamento

- Quali sono i principali gas inerti utilizzati nei forni a vuoto? Ottimizza il tuo processo di trattamento termico