Per preparare correttamente un forno ad atmosfera inerte, è necessario innanzitutto assicurarsi che ogni potenziale punto di perdita — incluse porte, collegamenti degli elementi e porte delle termocoppie — sia protetto con guarnizioni e sigilli ad alta temperatura. Una volta che la camera è sigillata meccanicamente, l'aria ambiente viene rimossa e sostituita con un gas inerte come azoto o argon, sia spurgando la camera con un flusso continuo di gas, sia utilizzando una pompa a vuoto per evacuare l'aria prima di riempire con il gas di processo.

L'integrità del tuo processo di trattamento termico non è determinata alla temperatura massima, ma da quanto bene controlli l'atmosfera fin dall'inizio. Un fallimento nella sigillatura o nella preparazione del gas si traduce direttamente in ossidazione del materiale, risultati compromessi e inconsistenza del processo.

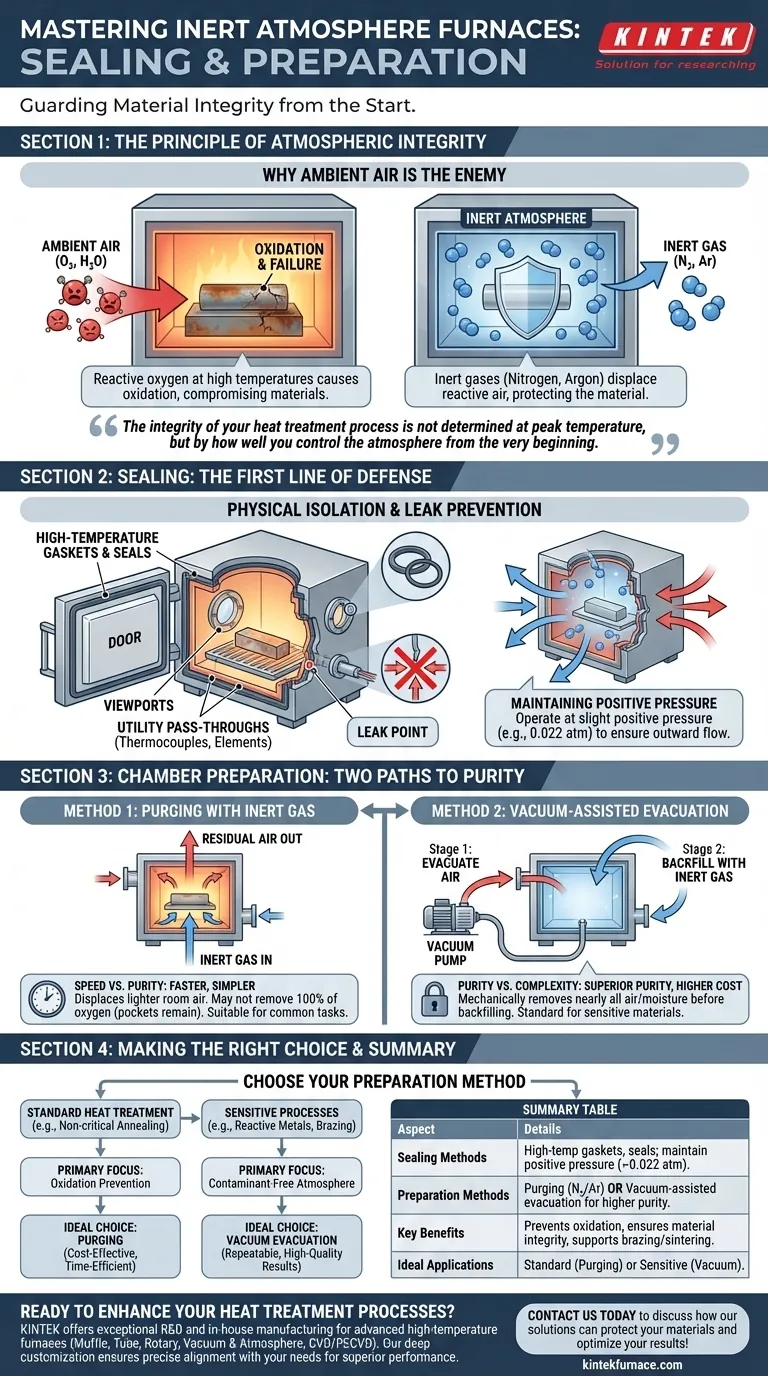

Il Principio dell'Integrità Atmosferica

Lo scopo principale di un forno ad atmosfera inerte è creare un ambiente chimicamente non reattivo durante la lavorazione ad alta temperatura. Questo ambiente controllato è essenziale per prevenire reazioni chimiche indesiderate, principalmente l'ossidazione.

Perché l'Aria Ambiente è il Nemico

A temperature elevate, i materiali diventano altamente suscettibili all'ossidazione se esposti all'ossigeno presente nell'aria ambiente. Ciò può portare a scolorimento superficiale, compromissione dell'integrità strutturale e al completo fallimento di processi come la brasatura o la sinterizzazione.

Il Ruolo del Gas Inerte

I gas inerti, più comunemente azoto e argon, agiscono come un mezzo stabile che non reagisce con il pezzo in lavorazione, anche a temperature estreme. Spostano l'ossigeno reattivo, proteggendo efficacemente il materiale durante il ciclo di riscaldamento e raffreddamento.

Sigillatura: La Prima Linea di Difesa

Prima di poter controllare l'atmosfera, è necessario isolarla fisicamente. Questa è la funzione principale delle guarnizioni del forno.

Guarnizioni e Sigilli ad Alta Temperatura

Ogni apertura è un potenziale punto di fallimento. Porte, finestre d'ispezione e passaggi per le utenze per termocoppie ed elementi riscaldanti devono essere dotati di guarnizioni specializzate progettate per resistere alle alte temperature e prevenire lo scambio di gas.

Mantenimento della Pressione Positiva

Una tenuta perfettamente ermetica è difficile da ottenere. Pertanto, i forni sono tipicamente azionati a una leggera pressione positiva (ad esempio, fino a 0,022 atmosfere). Ciò garantisce che, se esiste una perdita microscopica, il gas inerte fuoriesca dalla camera, impedendo all'aria ambiente di entrare.

Preparazione della Camera: Due Percorsi Verso la Purezza

Una volta sigillato il forno, l'aria ambiente residua all'interno della camera deve essere rimossa. Ciò si ottiene attraverso uno dei due metodi principali.

Metodo 1: Spurgo con Gas Inerte

Questo è il metodo più diretto. Il gas inerte viene introdotto attraverso una porta di ingresso e sposta fisicamente l'aria ambiente più leggera, che esce attraverso una porta di uscita. La camera viene "spurgata" per una durata sufficiente a garantire che la concentrazione di ossigeno sia scesa a un livello accettabile.

Metodo 2: Evacuazione Assistita dal Vuoto

Per applicazioni che richiedono la massima purezza, una pompa a vuoto viene utilizzata per rimuovere meccanicamente quasi tutta l'aria e l'umidità dalla camera sigillata. Una volta raggiunto un vuoto sufficiente, la camera viene riempita con gas inerte ad alta purezza. Questo processo può essere ripetuto in cicli per la massima efficacia.

Comprendere i Compromessi

La scelta tra spurgo e evacuazione sottovuoto è una decisione basata sui requisiti di processo, sulla sensibilità del materiale e sul costo delle attrezzature.

Spurgo: Velocità vs. Purezza

Lo spurgo è più veloce, più semplice e richiede attrezzature meno complesse. Tuttavia, potrebbe non rimuovere il 100% dell'ossigeno, poiché sacche d'aria possono rimanere intrappolate. Questo lo rende adatto a molte comuni operazioni di trattamento termico ma potenzialmente rischioso per materiali altamente sensibili.

Evacuazione Sottovuoto: Purezza vs. Complessità

L'uso del vuoto offre una purezza atmosferica superiore ed è lo standard per la lavorazione di metalli reattivi o l'esecuzione di operazioni critiche di brasatura. Il compromesso è un aumento del tempo di ciclo, un costo maggiore delle attrezzature e la complessità aggiuntiva del mantenimento di un sistema di vuoto.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tuo metodo di preparazione dovrebbe allinearsi direttamente con la sensibilità del tuo processo.

- Se il tuo obiettivo principale è il trattamento termico standard (ad esempio, ricottura non critica): Lo spurgo semplice è spesso sufficiente, fornendo una soluzione economica ed efficiente in termini di tempo per la prevenzione dell'ossidazione.

- Se il tuo obiettivo principale è lavorare con materiali altamente reattivi o processi sensibili (ad esempio, brasatura, impianti medici): L'evacuazione assistita dal vuoto è la scelta definitiva per garantire un'atmosfera priva di contaminanti e assicurare risultati ripetibili e di alta qualità.

In definitiva, padroneggiare la preparazione del forno significa controllare l'ambiente invisibile per garantire un successo visibile nel tuo lavoro.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Metodi di sigillatura | Utilizzare guarnizioni e sigilli ad alta temperatura su porte, bocchette; mantenere una pressione positiva fino a 0,022 atm per prevenire l'ingresso di aria. |

| Metodi di preparazione | Spurgo con gas inerte (azoto/argon) o evacuazione assistita dal vuoto per una maggiore purezza. |

| Vantaggi chiave | Previene l'ossidazione, garantisce l'integrità del materiale e supporta processi come la brasatura e la sinterizzazione. |

| Applicazioni ideali | Trattamento termico standard (spurgo) o processi sensibili come i metalli reattivi (sottovuoto). |

Pronto a migliorare i processi di trattamento termico del tuo laboratorio con soluzioni affidabili per atmosfere inerti? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire forni avanzati ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, offrendo prestazioni e coerenza superiori. Contattaci oggi per discutere come le nostre soluzioni possono proteggere i tuoi materiali e ottimizzare i tuoi risultati!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- A cosa serve l'azoto in un forno? Prevenire l'ossidazione e controllare la qualità del trattamento termico

- Come funziona un'atmosfera chimicamente inerte in un forno? Prevenire l'ossidazione e garantire la purezza del materiale

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni