In sostanza, un forno a gas inerte ha una funzione critica: creare un'atmosfera controllata e non reattiva per i processi di riscaldamento. Il suo scopo principale è riscaldare materiali sensibili senza consentire che vengano danneggiati dall'ossidazione, dalla contaminazione o da altre reazioni chimiche indesiderate che si verificano in presenza di aria normale.

Per i materiali che verrebbero danneggiati dall'ossigeno quando riscaldati, un forno standard è un rischio. Un forno a gas inerte risolve questo problema sostituendo sistematicamente l'aria reattiva con un gas non reattivo come azoto o argon, creando un ambiente sicuro per la lavorazione ad alta temperatura.

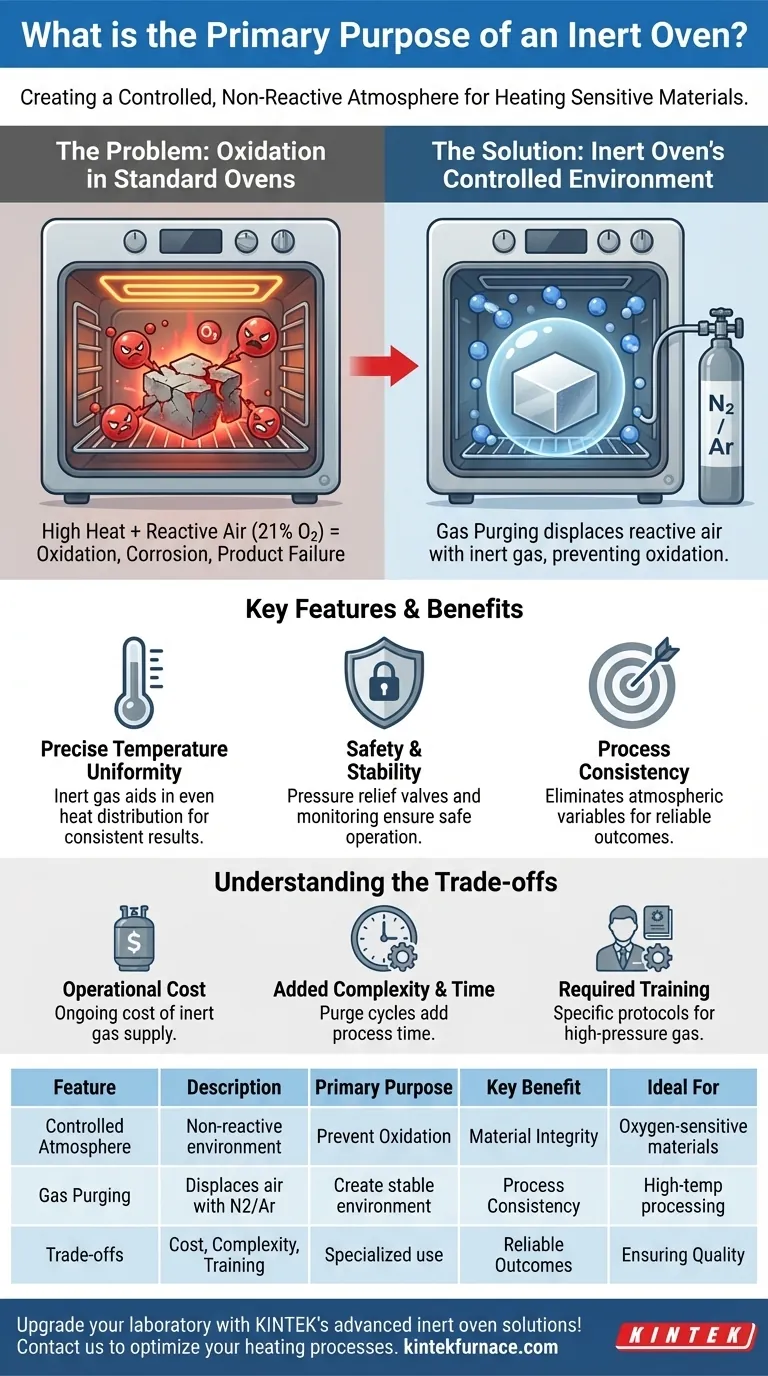

Il Problema Fondamentale: L'Ossidazione nei Forni Standard

Per comprendere il valore di un forno a gas inerte, è necessario prima comprendere il problema che risolve. L'aria che respiriamo è un rischio in molte applicazioni di riscaldamento industriali e scientifiche.

Perché l'Aria Normale è un Problema

L'atmosfera è composta per circa il 21% da ossigeno, un gas altamente reattivo. Sebbene essenziale per la vita, questa reattività diventa un problema significativo a temperature elevate.

Quando vengono riscaldati in presenza di ossigeno, molti materiali subiscono ossidazione. Questa reazione chimica può degradare, danneggiare o alterare completamente le proprietà del materiale in lavorazione.

L'Impatto di un'Atmosfera Non Controllata

Il riscaldamento in un forno standard, riempito d'aria, può portare a una serie di risultati indesiderati. I metalli possono corrodersi, i componenti elettronici possono guastarsi e i polimeri possono diventare fragili.

Questa mancanza di controllo atmosferico introduce variabili che riducono la qualità e la consistenza del prodotto finale, portando a tassi di fallimento più elevati e risultati inaffidabili.

Come i Forni a Gas Inerte Creano un Ambiente Controllato

Un forno a gas inerte è un'apparecchiatura specializzata progettata per contrastare la minaccia della reattività atmosferica attraverso diverse caratteristiche chiave.

Il Ruolo della Spurgatura del Gas

La caratteristica distintiva di un forno a gas inerte è il suo sistema di spurgatura del gas. Il processo inizia sigillando la camera del forno.

Successivamente, un gas inerte, più comunemente azoto o argon, viene introdotto nella camera. Questo nuovo gas sposta, o "spurgare", l'ossigeno reattivo e l'umidità, lasciando un ambiente stabile e non reattivo per il processo di riscaldamento.

Mantenimento di una Temperatura Precisa

Oltre al controllo atmosferico, questi forni forniscono un'uniformità di temperatura precisa. Il gas inerte stesso può aiutare a distribuire il calore in modo più uniforme nella camera rispetto all'aria da sola.

Questa combinazione di controllo atmosferico e termico assicura che il materiale venga lavorato in condizioni esatte e ripetibili.

Garantire Sicurezza e Stabilità

Il funzionamento con gas pressurizzato richiede solide misure di sicurezza. I forni a gas inerte sono dotati di valvole di sicurezza per prevenire la sovrapressione e di sistemi di monitoraggio del gas per garantire l'integrità dell'atmosfera inerte.

Comprendere i Compromessi

Sebbene potenti, i forni a gas inerte sono strumenti specializzati con considerazioni specifiche. Non sono un sostituto universale per tutte le applicazioni di riscaldamento.

Il Costo Operativo del Gas Inerte

Il compromesso principale è il costo continuo del gas inerte. A differenza di un forno standard che utilizza l'aria ambiente gratuita, un forno a gas inerte consuma azoto o argon, che devono essere forniti da bombole o da un generatore in loco.

Complessità Aggiunta e Tempo Ciclo

Il ciclo di spurgatura del gas aggiunge tempo e complessità al processo complessivo. Gli operatori non possono semplicemente aprire lo sportello e inserire un pezzo; devono eseguire il ciclo di spurgatura prima del riscaldamento e spesso devono attendere che il forno si raffreddi prima di poterlo aprire in sicurezza.

Formazione Necessaria e Protocolli di Sicurezza

La manipolazione di bombole di gas ad alta pressione e il monitoraggio di un sistema sigillato richiedono una formazione specifica. I protocolli di sicurezza sono più complessi di quelli di un forno a convezione standard, il che deve essere tenuto in considerazione in qualsiasi piano operativo.

Il Forno a Gas Inerte è Giusto per il Tuo Processo?

La scelta dell'apparecchiatura di riscaldamento appropriata dipende interamente dalla sensibilità dei materiali e dagli obiettivi del processo.

- Se la tua attenzione principale è lavorare con materiali sensibili all'ossigeno: Un forno a gas inerte non è solo vantaggioso, è essenziale per prevenire l'ossidazione e garantire l'integrità del materiale.

- Se la tua attenzione principale è garantire la massima consistenza del prodotto: L'atmosfera controllata di un forno a gas inerte elimina una variabile di processo principale, portando a risultati più ripetibili e affidabili.

- Se la tua attenzione principale è la semplice asciugatura o polimerizzazione di materiali non reattivi: Un forno a convezione standard o a vuoto è probabilmente una soluzione più economica e semplice.

In definitiva, un forno a gas inerte fornisce un controllo assoluto sull'ambiente di riscaldamento, proteggendo i tuoi processi più sensibili dalla minaccia invisibile della reazione atmosferica.

Tabella Riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Scopo Principale | Crea un'atmosfera controllata e non reattiva per il riscaldamento di materiali sensibili |

| Vantaggio Chiave | Previene l'ossidazione, la contaminazione e le reazioni chimiche indesiderate |

| Gas Comunemente Usati | Azoto, Argon |

| Ideale Per | Materiali sensibili all'ossigeno, lavorazione ad alta temperatura e garanzia della consistenza del prodotto |

| Compromessi | Costi operativi più elevati dovuti all'uso di gas, complessità di processo aggiunta e necessità di formazione sulla sicurezza |

Aggiorna il tuo laboratorio con le soluzioni avanzate di forni a gas inerte di KINTEK! Sfruttando una R&S eccezionale e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come Forni a Muffola, a Tubo, Rotativi, a Vuoto e a Gas Inerte, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce che soddisfiamo precisamente le tue esigenze sperimentali uniche, proteggendo i materiali sensibili dall'ossidazione e migliorando l'affidabilità del processo. Contattaci oggi stesso per discutere come possiamo ottimizzare i tuoi processi di riscaldamento e fornire soluzioni su misura per il tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno a muffola da 1200℃ per laboratorio

Domande frequenti

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Cosa significa inerte nelle atmosfere dei forni? Proteggere i materiali dall'ossidazione con gas inerti.

- Perché i forni a atmosfera inerte sono importanti per i prodotti in grafite e carbonio? Prevenire l'ossidazione e garantire risultati ad alte prestazioni