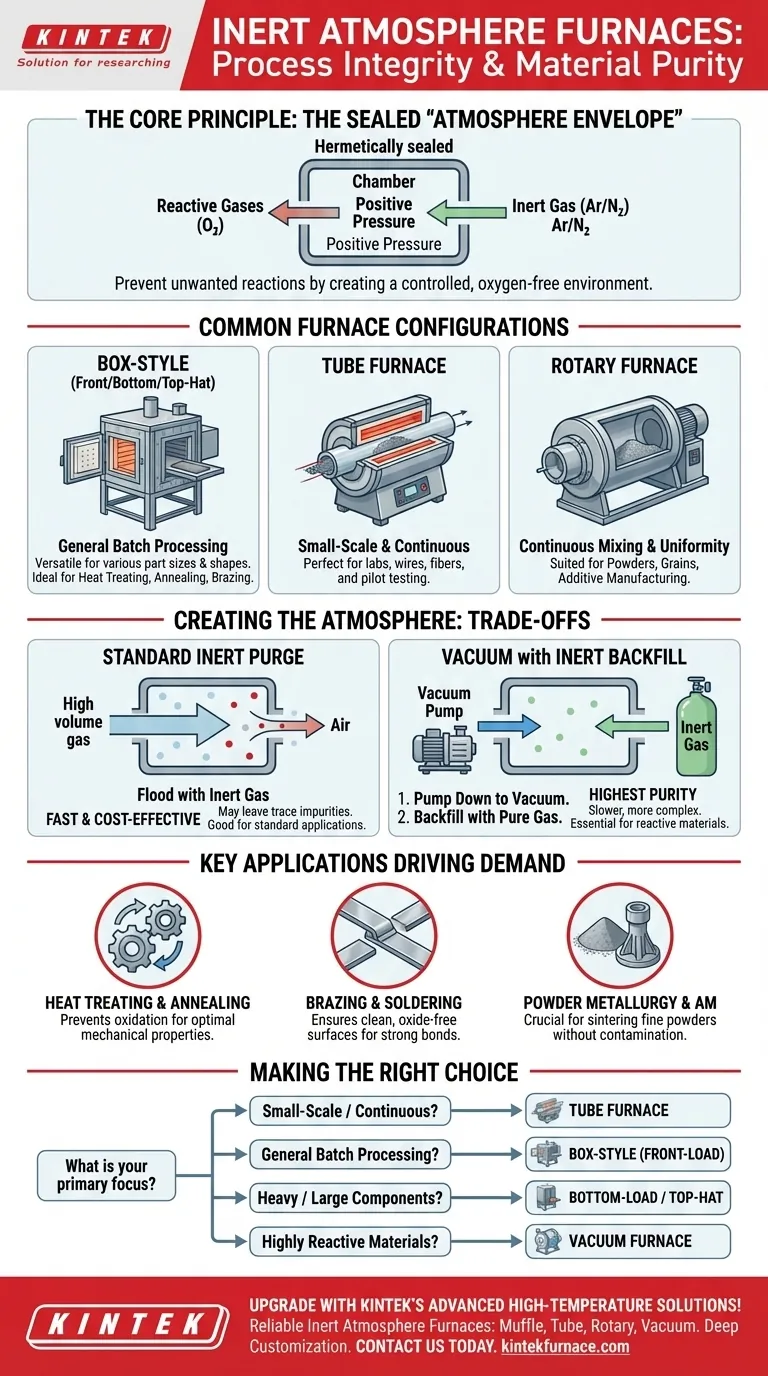

I forni progettati specificamente per la lavorazione in atmosfere inerti sono definiti dalla loro capacità di essere ermeticamente sigillati contro l'aria esterna. Le configurazioni più comuni includono forni a cassetta (a caricamento frontale, a caricamento inferiore e a campana), forni a tubo e forni rotanti, ciascuno costruito attorno al principio fondamentale di creare una "busta atmosferica" priva di gas reattivi come l'ossigeno.

La forma specifica del forno—che sia una cassetta, un tubo o una campana—è meno importante del suo design fondamentale come sistema sigillato. Il fattore critico è la capacità di spurgare i gas reattivi e mantenere una leggera pressione positiva con un gas inerte, garantendo l'integrità dell'ambiente di processo.

Il Principio Fondamentale: La Busta Atmosferica Sigillata

Un forno ad atmosfera inerte non è semplicemente una scatola calda; è un sistema ad ambiente controllato progettato per prevenire reazioni chimiche indesiderate ad alte temperature.

Cosa Definisce un'Atmosfera Inerte?

Un'atmosfera inerte è quella che non reagisce con il materiale in lavorazione. Questo si ottiene tipicamente inondando la camera del forno con un gas chimicamente inattivo, come argon o azoto, per spostare l'ossigeno e l'umidità presenti nell'aria ambiente.

Questo spostamento è cruciale per processi in cui l'ossidazione comprometterebbe l'integrità strutturale, la finitura superficiale o le proprietà chimiche del materiale.

Come Funziona una Camera Sigillata

Per essere efficace, la camera del forno deve funzionare come un contenitore sigillato, spesso chiamato "busta atmosferica". Ogni potenziale punto di fuga—incluse le guarnizioni della porta, le porte degli elementi riscaldanti e gli ingressi delle termocoppie—deve essere ermeticamente sigillato.

Una volta sigillato, viene introdotto il gas inerte. Il sistema mantiene una leggera pressione positiva (spesso intorno a 0,022 atmosfere o superiore) rispetto all'esterno. Questo differenziale di pressione assicura che, se esiste una perdita microscopica, il gas inerte fluirà verso l'esterno, impedendo all'aria ambiente di fluire verso l'interno.

Configurazioni Comuni dei Forni e Loro Usi

Mentre il principio di sigillatura è universale, la configurazione fisica del forno è scelta in base alla dimensione, alla forma e alla quantità del materiale in lavorazione.

Forni a Cassetta

Questi sono i più comuni per la lavorazione in batch per scopi generici.

- Caricamento frontale: Il design standard del "forno", ideale per caricare manualmente una vasta varietà di pezzi su scaffali o vassoi.

- Caricamento inferiore: Il pavimento del forno è un elevatore che si abbassa per il caricamento e poi si solleva per sigillare la camera. Questo è eccellente per pezzi pesanti o grandi che sono più facili da caricare con una gru a ponte.

- A campana (Top-Hat): Il corpo del forno (la "campana") viene sollevato da un focolare stazionario per il caricamento. Questo design è adatto per la lavorazione di componenti eccezionalmente grandi o di forma scomoda.

Forni a Tubo

Questi forni presentano una camera cilindrica, rendendoli ideali per esperimenti di laboratorio su piccola scala, test pilota o lavorazioni continue di fili, fibre o piccole parti che possono essere spinte attraverso il tubo.

Forni Rotanti

Questi sono forni specializzati con una camera cilindrica rotante. Sono progettati per processi che richiedono una miscelazione continua per garantire un trattamento termico uniforme, rendendoli perfetti per polveri, granuli o piccole parti che altrimenti avrebbero un'esposizione al calore incoerente.

Comprendere i Compromessi: Spurgo vs. Vuoto

Non tutti i metodi di creazione dell'atmosfera inerte sono uguali. La scelta tra un sistema di spurgo standard e un sistema di riempimento sottovuoto dipende dalla sensibilità del materiale.

Spurgo Standard con Gas Inerte

In questo metodo, la camera sigillata viene semplicemente inondata con un grande volume di gas inerte per espellere, o "spurgare", l'aria ambiente. Questo è un metodo rapido, semplice ed economico, adatto per molte applicazioni come la ricottura o la brasatura di metalli standard.

Tuttavia, potrebbe non rimuovere il 100% dei gas reattivi, lasciando tracce di ossigeno e umidità.

Vuoto con Riempimento di Gas Inerte

Per materiali altamente sensibili o reattivi (come il titanio o alcune ceramiche avanzate), viene utilizzato un forno a vuoto. Il ciclo prevede due passaggi:

- Pompa di scarico: Una pompa per vuoto rimuove quasi tutta l'atmosfera dalla camera sigillata.

- Riempimento: Gas inerte di alta purezza viene introdotto nella camera quasi sottovuoto.

Questo metodo raggiunge un livello significativamente più elevato di purezza atmosferica, ma comporta il costo di attrezzature più costose e tempi di ciclo più lunghi.

Applicazioni Chiave che Guidano la Necessità

La domanda di lavorazione in atmosfera inerte è guidata dalla necessità di assoluta integrità del materiale.

Trattamento Termico e Ricottura

Prevenire l'ossidazione superficiale durante il trattamento termico preserva le proprietà meccaniche e la finitura superficiale previste di una parte metallica, evitando uno strato esterno fragile e ossidato.

Brasatura e Saldatura

Affinché una lega per brasatura possa bagnare e fluire correttamente in un giunto, le superfici metalliche devono essere perfettamente pulite e prive di ossido. Un'atmosfera inerte assicura questo, creando un legame forte e affidabile.

Metallurgia delle Polveri e Fabbricazione Additiva

Le polveri metalliche fini hanno un enorme rapporto superficie-volume, rendendole estremamente suscettibili all'ossidazione. Processi come la fusione a letto di polvere (stampa 3D) e la sinterizzazione si basano completamente su un'atmosfera inerte pura per creare parti finali dense e di alta qualità.

Fare la Scelta Giusta per il Tuo Processo

La tua selezione dovrebbe essere guidata dal tuo materiale, dalla scala di produzione e dalla purezza atmosferica richiesta.

- Se il tuo obiettivo primario è la ricerca su piccola scala o la lavorazione di materiali continui: Un forno a tubo offre un controllo preciso ed è altamente efficiente per volumi minori.

- Se il tuo obiettivo primario è la lavorazione in batch di parti generiche: Un forno a cassetta a caricamento frontale è il cavallo di battaglia versatile per la maggior parte delle applicazioni di trattamento termico.

- Se il tuo obiettivo primario è la lavorazione di componenti molto pesanti o grandi: Un forno a caricamento inferiore o a campana offre i vantaggi necessari di caricamento e capacità.

- Se il tuo obiettivo primario è la lavorazione di polveri o metalli altamente reattivi: Un forno a vuoto con riempimento di gas inerte è indispensabile per raggiungere la purezza richiesta.

In definitiva, la selezione del forno giusto consiste nel combinare il meccanismo di sigillatura e il design della camera con la sensibilità del materiale e la scala operativa.

Tabella riassuntiva:

| Tipo di Forno | Caratteristiche Chiave | Applicazioni Comuni |

|---|---|---|

| A cassetta (Caricamento frontale, Caricamento inferiore, A campana) | Sigillato ermeticamente, lavorazione in batch, versatile per varie dimensioni di parti | Trattamento termico, ricottura, brasatura di metalli e componenti |

| Forno a Tubo | Camera cilindrica, ideale per lavorazioni su piccola scala o continue | Esperimenti di laboratorio, trattamento di fili/fibre, test pilota |

| Forno Rotante | Camera rotante per miscelazione uniforme, funzionamento continuo | Metallurgia delle polveri, lavorazione di granuli, fabbricazione additiva |

| Forno a Vuoto | Utilizza il riempimento sottovuoto per alta purezza, adatto per materiali sensibili | Lavorazione di metalli reattivi come il titanio, ceramiche avanzate |

Aggiorna il tuo laboratorio con le avanzate soluzioni di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori forni ad atmosfera inerte affidabili, inclusi forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, migliorando l'integrità del materiale e l'efficienza del processo. Contattaci oggi stesso per discutere come le nostre soluzioni su misura possono ottimizzare la tua lavorazione in atmosfera inerte!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori

- Cosa significa inerte nelle atmosfere dei forni? Proteggere i materiali dall'ossidazione con gas inerti.

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale