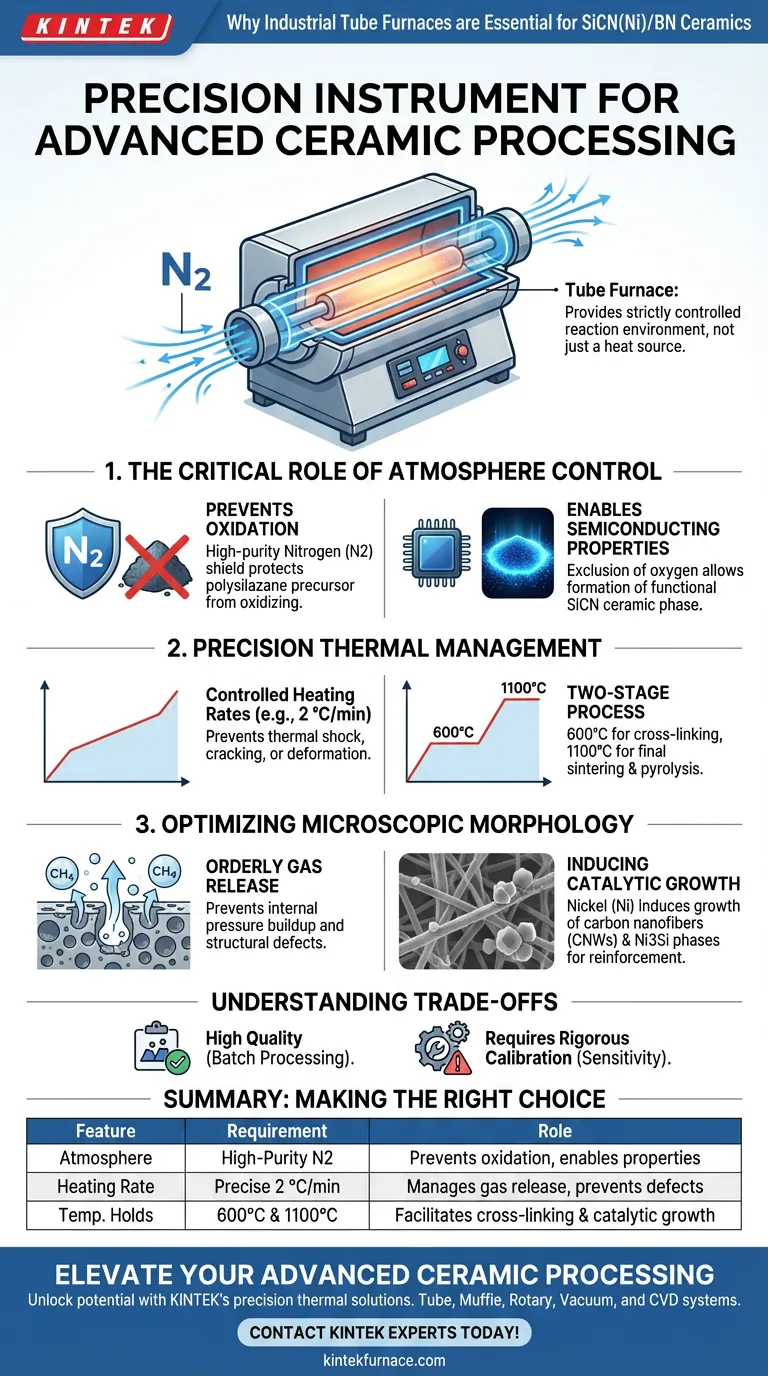

Una fornace tubolare industriale è essenziale per la lavorazione delle ceramiche SiCN(Ni)/BN perché fornisce un ambiente di reazione rigorosamente controllato che i forni standard non possono eguagliare. Nello specifico, consente la regolazione precisa delle velocità di riscaldamento e mantiene un'atmosfera di azoto ad alta purezza per prevenire l'ossidazione. Questo controllo è obbligatorio per convertire con successo i precursori polisilazani in una fase ceramica semiconduttrice SiCN funzionale.

La fornace tubolare funge da strumento di precisione piuttosto che da semplice fonte di calore. Facilita un complesso processo di pirolisi a due stadi che consente il rilascio ordinato di gas e la crescita catalitica di nanofibre di carbonio, garantendo che il materiale finale raggiunga la sua morfologia microscopica ottimale.

Il Ruolo Critico del Controllo dell'Atmosfera

Prevenire l'Ossidazione del Materiale

La funzione principale della fornace tubolare in questo contesto è mantenere un'atmosfera protettiva di azoto (N2) ad alta purezza.

Senza questo gas di schermatura, il precursore polisilazanico si ossiderebbe durante la pirolisi anziché convertirsi nella fase ceramica desiderata.

Abilitare le Proprietà Semiconduttrici

L'esclusione dell'ossigeno è fondamentale per la trasformazione chimica del precursore.

Garantendo che la reazione avvenga in un ambiente inerte, la fornace consente la formazione della fase ceramica SiCN, responsabile delle specifiche proprietà semiconduttrici del materiale.

Gestione Termica di Precisione

Velocità di Riscaldamento Controllate

La conversione riuscita richiede un aumento lento e costante della temperatura, in particolare a velocità come 2 °C al minuto.

La fornace tubolare industriale consente questo controllo granulare, prevenendo shock termici o reazioni rapide che potrebbero fessurare o deformare il corpo ceramico.

Esecuzione di un Processo a Due Stadi

La conversione delle ceramiche SiCN(Ni)/BN non è un evento di riscaldamento lineare; richiede un processo di riscaldamento a due stadi programmabile.

La fornace gestisce efficacemente un mantenimento a 600 °C per il reticolamento stabile, seguito da un aumento a 1100 °C per la sinterizzazione finale e la pirolisi.

Ottimizzazione della Morfologia Microscopica

Gestione del Rilascio di Gas

Durante la pirolisi, vengono generati all'interno del materiale gas a molecole piccole come il metano (CH4).

Il programma di controllo preciso della temperatura della fornace tubolare garantisce che questi gas vengano rilasciati in modo ordinato, prevenendo l'accumulo di pressione interna che potrebbe portare a difetti strutturali.

Induzione della Crescita Catalitica

L'ambiente termico specifico consente al componente nichel (Ni) di agire come catalizzatore durante il ciclo di riscaldamento.

In queste condizioni rigorosamente mantenute, il nichel induce la crescita in situ di nanofibre di carbonio (CNW) e fasi cristalline Ni3Si, che sono vitali per il rinforzo della struttura della ceramica.

Comprensione dei Compromessi

Limitazioni della Lavorazione a Lotti

Sebbene le fornaci tubolari offrano un controllo ambientale superiore, sono tipicamente unità di lavorazione a lotti con volume limitato.

Ciò garantisce alta qualità per materiali specializzati come SiCN(Ni)/BN, ma può limitare la produttività rispetto ai forni a nastro continui utilizzati per ceramiche di qualità inferiore.

Sensibilità della Calibrazione

I rigorosi requisiti per le velocità di riscaldamento (ad es. 2 °C/min) e la purezza dell'atmosfera implicano che l'attrezzatura richieda una calibrazione rigorosa.

Sensori imprecisi o perdite nelle guarnizioni del tubo possono portare a ossidazione immediata o pirolisi incompleta, rendendo il lotto inutilizzabile.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire la fabbricazione di successo delle ceramiche SiCN(Ni)/BN, allinea le impostazioni della tua attrezzatura con i tuoi specifici obiettivi di materiale:

- Se il tuo obiettivo principale è la purezza di fase: Assicurati che la fornace sia certificata per operazioni ad alto vuoto o a pressione positiva ad alta purezza per mantenere l'integrità dell'atmosfera di azoto.

- Se il tuo obiettivo principale è l'integrità strutturale: Dai priorità a una fornace con controller programmabili avanzati per imporre rigorosamente la velocità di riscaldamento di 2 °C/min e i mantenimenti di temperatura multistadio.

In definitiva, la fornace tubolare industriale non è solo un riscaldatore, ma lo strumento abilitante che definisce la realtà chimica e strutturale dei compositi ceramici avanzati.

Tabella Riassuntiva:

| Caratteristica | Requisito | Ruolo nella Lavorazione delle Ceramiche |

|---|---|---|

| Atmosfera | Azoto ad Alta Purezza (N2) | Previene l'ossidazione e abilita le proprietà semiconduttrici |

| Velocità di Riscaldamento | Precisa 2 °C/min | Gestisce il rilascio di gas (CH4) e previene difetti strutturali |

| Mantenimenti di Temperatura | Stadi 600°C e 1100°C | Facilita il reticolamento e la crescita catalitica di nanofibre di carbonio |

| Tipo di Sistema | Fornace Tubolare Controllata | Garantisce un ambiente ad alta purezza rispetto ai forni standard |

Eleva la Tua Lavorazione di Ceramiche Avanzate

Sblocca il pieno potenziale delle tue ceramiche SiCN(Ni)/BN con le soluzioni termiche di precisione di KINTEK. Supportati da R&S esperta e produzione di livello mondiale, forniamo sistemi per tubi, muffole, rotativi, sottovuoto e CVD ad alte prestazioni, personalizzati per le tue specifiche esigenze di ricerca o produzione. Sia che tu richieda un rigoroso controllo dell'atmosfera o un riscaldamento multistadio programmabile, le nostre fornaci personalizzabili garantiscono che i tuoi materiali raggiungano una morfologia microscopica e una purezza ottimali.

Pronto a ottimizzare il tuo trattamento termico? Contatta oggi stesso gli esperti KINTEK per discutere le tue esigenze uniche di laboratorio o industriali!

Guida Visiva

Riferimenti

- Yanchun Tong, Shigang Wu. Enhanced electromagnetic wave absorption properties of SiCN(Ni)/BN ceramics by <i>in situ</i> generated Ni and Ni<sub>3</sub>Si. DOI: 10.1039/d3ra07877a

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da 1400℃ per laboratorio

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Qual è l'importanza del controllo segmentato della temperatura in un forno tubolare per Cu/Zn-SAN? Masterare la dispersione atomica

- Quali sono i vantaggi dei forni tubolari di decomposizione? Ottenere un controllo preciso e un'elevata efficienza nei processi termici

- Quali sono i vantaggi dell'utilizzo di opzioni di tubi con diametri multipli in un forno a tubi verticale? Aumenta la versatilità e l'efficienza del laboratorio

- Perché è necessario un tubo di quarzo sottovuoto sigillato per la sintesi di 1T-SnS2 tramite CVT? Garantire la crescita di cristalli puri

- Come influisce il posizionamento dei materiali all'interno di un forno tubolare atmosferico sulla resa e sulla purezza del LiFePO4?

- Qual è il ruolo principale di un forno tubolare durante la pre-carbonizzazione? Ottimizzare la conversione biomassa-carbonio duro

- Quali vantaggi offrono i forni a tubo ad alta temperatura? Ottieni un calore preciso e uniforme per materiali avanzati

- Che ruolo svolgono i forni orizzontali nella produzione elettronica? Essenziali per la lavorazione termica di precisione