In breve, i forni orizzontali sono un tipo specifico di apparecchiatura per la lavorazione termica utilizzata per fasi di produzione critiche come la sinterizzazione e l'analisi termica dei componenti elettronici. Forniscono gli ambienti precisi e ad alta temperatura necessari per trasformare le materie prime in parti funzionali con proprietà elettriche e fisiche specifiche.

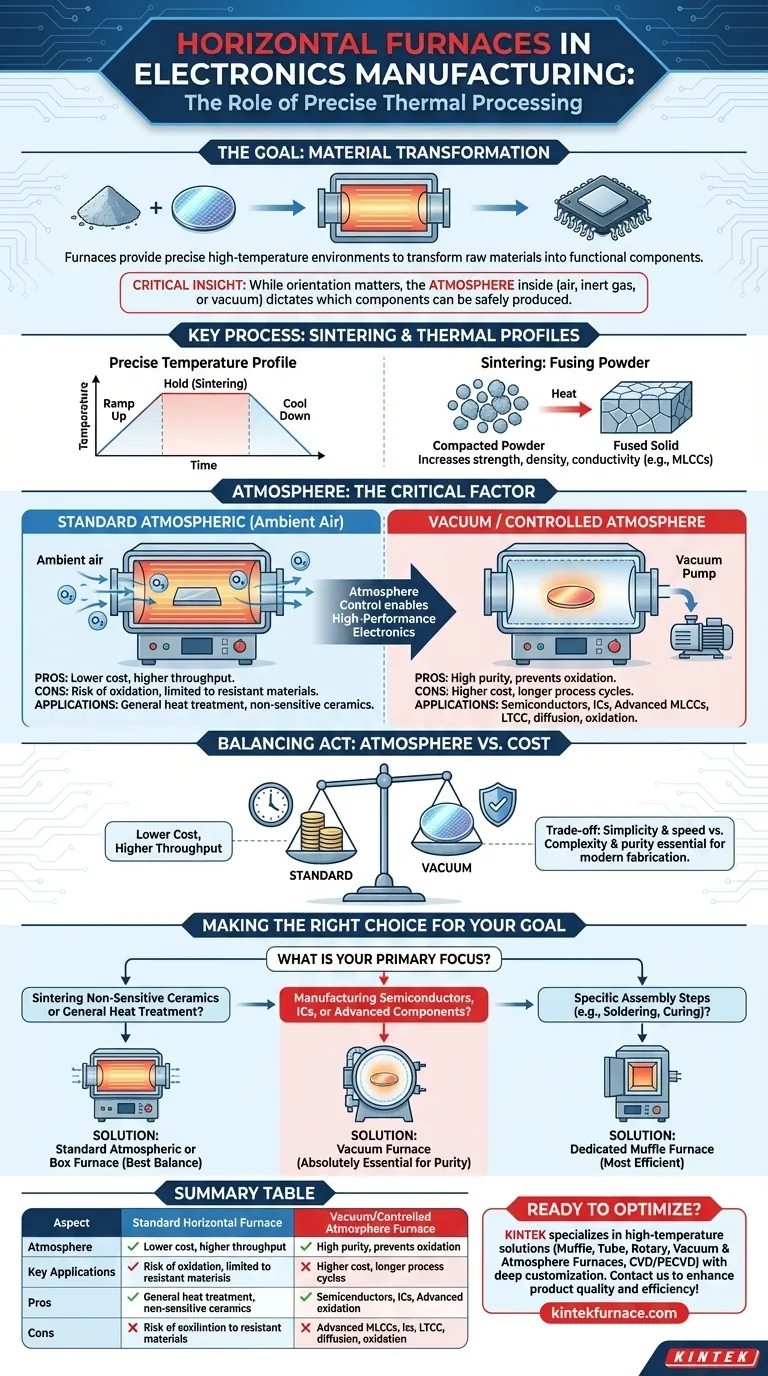

Il termine "forno orizzontale" descrive l'orientamento fisico della camera di riscaldamento, ma il fattore più critico nella produzione elettronica non è l'orientamento, bensì l'atmosfera interna—che sia aria aperta, un gas inerte o un vuoto. La scelta dell'atmosfera determina quali componenti elettronici possono essere prodotti in modo sicuro ed efficace.

Le Basi: Perché i Forni Sono Essenziali nell'Elettronica

In fondo, la produzione di elettronica avanzata è un'impresa di scienza dei materiali. I forni forniscono l'energia termica controllata necessaria per alterare fondamentalmente i materiali e assemblarli in dispositivi complessi.

L'Obiettivo: Lavorazione Termica Precisa

Quasi ogni componente elettronico sofisticato, da un semplice resistore a un complesso circuito integrato, subisce una qualche forma di trattamento termico.

Non si tratta solo di scaldare le cose. Si tratta di eseguire un profilo di temperatura preciso—aumentando, mantenendo una temperatura specifica e raffreddando—per ottenere una modifica chimica o fisica desiderata nel materiale.

Processo Chiave: Sinterizzazione

Molti riferimenti indicano la sinterizzazione, un'applicazione cruciale dei forni. La sinterizzazione comporta il riscaldamento di polveri compattate (come ceramiche o metalli) a una temperatura inferiore al loro punto di fusione.

Questo processo fa sì che le singole particelle si fondano insieme, aumentando la resistenza, la densità e la conduttività del materiale. Questo è fondamentale per la creazione di componenti come i condensatori ceramici multistrato (MLCC) e altri dispositivi elettronici a base ceramica.

Forni Orizzontali vs. Altri Ambienti di Processo

Sebbene un forno orizzontale sia una configurazione comune, la scelta del forno è determinata dalla sensibilità del processo ai gas atmosferici, in particolare all'ossigeno.

Il Forno Orizzontale Standard

Un forno orizzontale di base presenta spesso una camera a forma di tubo che opera in aria ambiente. Questa configurazione è efficace per processi e materiali non sensibili all'ossidazione.

Sono ampiamente utilizzati per l'analisi termica generale e la sinterizzazione di materiali meno reattivi.

L'Esigenza Critica del Controllo dell'Atmosfera: Forni Sottovuoto

Per l'elettronica ad alte prestazioni, un'atmosfera incontrollata è il nemico. L'ossigeno e altri gas reattivi possono creare difetti, contaminare i materiali e rovinare i componenti.

È qui che i forni sottovuoto diventano essenziali. Rimuovendo l'aria dalla camera, questi sistemi creano un ambiente incontaminato. Molti di questi sono costruiti con una configurazione a tubo orizzontale.

Sono indispensabili per processi come la diffusione e l'ossidazione dei wafer semiconduttori, l'incapsulamento dei circuiti integrati e la sinterizzazione di materiali avanzati come LTCC (ceramiche co-cotte a bassa temperatura) e materiali magnetici sensibili.

Altri Forni Specializzati

Altri tipi di forni servono nicchie specifiche. I forni a muffola sono strumenti multiuso per il trattamento termico e la brasatura, mentre i forni a camera isolano i componenti dagli elementi riscaldanti, ideali per processi come la saldatura o la polimerizzazione dell'epossidica.

Comprendere i Compromessi: Atmosfera vs. Costo

La scelta di un forno comporta il bilanciamento dei requisiti di processo con la complessità operativa e il costo. Comprendere questo compromesso è fondamentale per una produzione efficiente.

Forni Atmosferici Standard

Pro: Questi sistemi sono generalmente più semplici, meno costosi da operare e consentono una maggiore produttività poiché non si perde tempo a pompare via il vuoto.

Contro: Il loro uso è limitato a materiali e processi che non vengono danneggiati dall'esposizione a ossigeno e altri gas ad alte temperature.

Forni Sottovuoto e ad Atmosfera Controllata

Pro: Consentono la creazione di componenti ad alta purezza e ad alte prestazioni prevenendo reazioni chimiche indesiderate come l'ossidazione. Questa è l'unica opzione per la moderna fabbricazione di semiconduttori.

Contro: Questi forni sono più complessi, hanno un costo iniziale più elevato e comportano cicli di processo più lunghi a causa della necessità di creare e interrompere il vuoto.

Fare la Scelta Giusta per il Tuo Obiettivo

Il forno giusto è quello che soddisfa i requisiti specifici di materiale e prestazioni del tuo componente senza aggiungere costi o complessità inutili.

- Se il tuo obiettivo principale è la sinterizzazione di ceramiche non sensibili o il trattamento termico generale: Un forno orizzontale o a muffola atmosferico standard offre spesso il miglior equilibrio tra costo e capacità.

- Se il tuo obiettivo principale è la produzione di semiconduttori, circuiti integrati o componenti avanzati (MLCC, LTCC): Un forno sottovuoto, spesso con design a tubo orizzontale, è assolutamente essenziale per garantire la purezza del materiale e le prestazioni del dispositivo.

- Se il tuo obiettivo principale sono fasi di assemblaggio specifiche come la saldatura o la polimerizzazione: Un forno a muffola dedicato potrebbe essere lo strumento più efficiente per il lavoro.

In ultima analisi, la selezione dell'attrezzatura di lavorazione termica corretta è una decisione fondamentale che incide direttamente sulla qualità del prodotto, sull'affidabilità e sulla resa di produzione.

Tabella Riepilogativa:

| Aspetto | Forno Orizzontale Standard | Forno Sottovuoto/Atmosfera Controllata |

|---|---|---|

| Atmosfera | Aria ambiente | Gas inerte o vuoto |

| Applicazioni chiave | Sinterizzazione di ceramiche non sensibili, trattamento termico generale | Fabbricazione di semiconduttori, MLCC avanzati, LTCC |

| Pro | Costo inferiore, maggiore produttività | Elevata purezza, previene l'ossidazione |

| Contro | Limitato a materiali resistenti all'ossidazione | Costo più elevato, cicli di processo più lunghi |

Pronto a ottimizzare la tua produzione elettronica con il forno giusto? KINTEK è specializzata in soluzioni ad alta temperatura, inclusi Forni a Muffola, a Tubo, Rotanti, Sottovuoto e ad Atmosfera, e Sistemi CVD/PECVD, supportati da una profonda personalizzazione per soddisfare le tue esigenze uniche. Contattaci oggi per discutere come la nostra esperienza può migliorare la qualità e l'efficienza del tuo prodotto!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali sono alcune applicazioni specifiche dei forni ad atmosfera nell'industria ceramica? Migliorare purezza e prestazioni

- I forni a resistenza per alte temperature di tipo a scatola possono controllare l'atmosfera? Sblocca la precisione nella lavorazione dei materiali

- Quali sono le prospettive di sviluppo dei forni a camera in atmosfera nell'industria aerospaziale? Sblocca la lavorazione avanzata dei materiali per l'innovazione aerospaziale

- Quali sono i principali gas inerti utilizzati nei forni a vuoto? Ottimizza il tuo processo di trattamento termico

- A cosa serve la tecnologia a gas inerte nelle fornaci a vuoto ad atmosfera ad alta temperatura? Proteggere i materiali e accelerare il raffreddamento