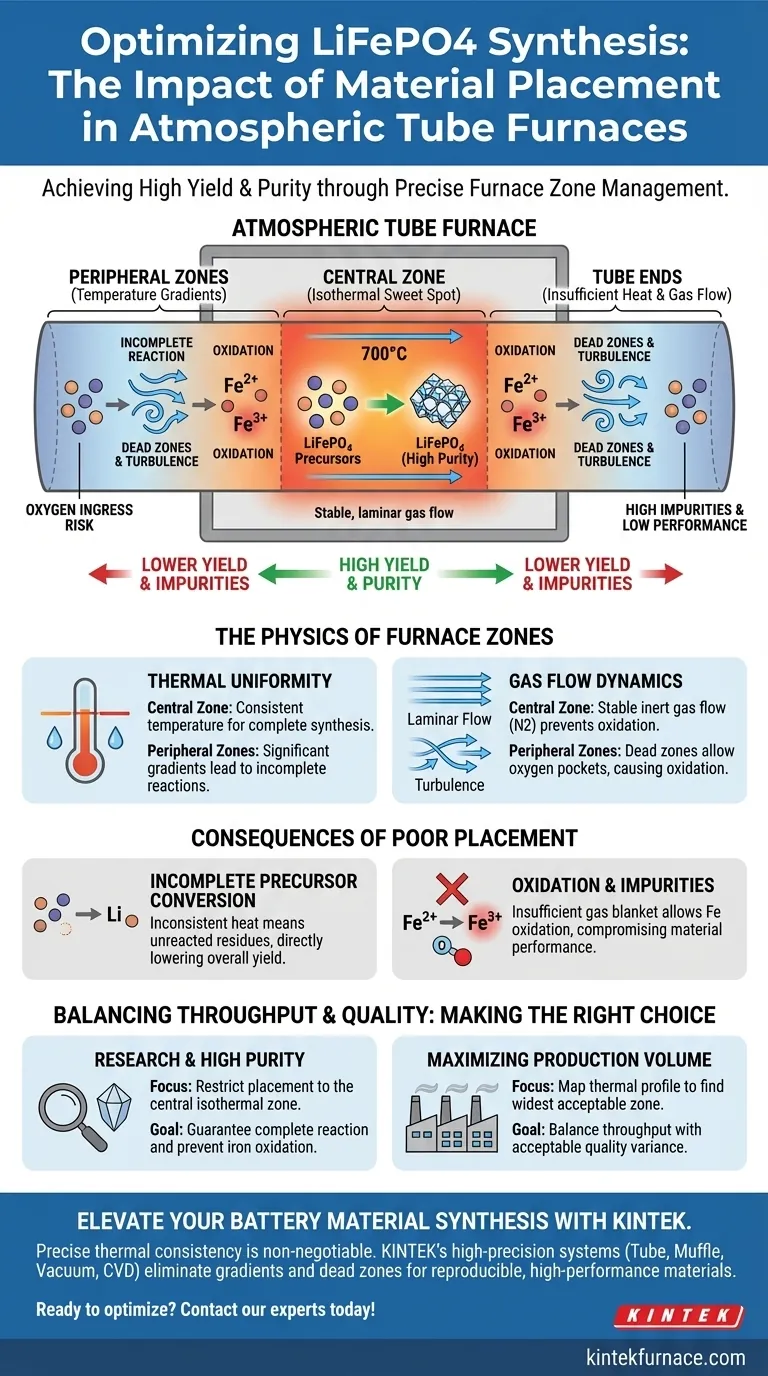

Il posizionamento dei materiali precursori all'interno di un forno tubolare atmosferico è un fattore decisivo per la qualità del fosfato di litio e ferro ($LiFePO_4$) sintetizzato. Il posizionamento dei materiali nella zona centrale del forno garantisce che siano esposti al campo termico più uniforme e al flusso di gas più stabile, prerequisiti per un'elevata resa e purezza. Al contrario, il posizionamento dei materiali nelle zone periferiche li espone a gradienti di temperatura e a "zone morte" del flusso di gas, portando a reazioni incomplete e a un prodotto di qualità inferiore.

Concetto Chiave: Ottenere fosfato di litio e ferro di elevata purezza richiede un controllo preciso dell'ambiente di reazione. Utilizzando la zona centrale del forno tubolare, massimizzi la coerenza termica e la stabilità del flusso di gas, prevenendo i rischi di conversione incompleta e ossidazione associati al posizionamento periferico.

La Fisica delle Zone del Forno

Per capire perché il posizionamento determina la resa, dobbiamo esaminare l'ambiente interno del forno.

Uniformità Termica

La zona centrale del tubo funziona tipicamente come il "punto ottimale" isoterma.

Qui, la temperatura rimane costante, raggiungendo i livelli necessari (spesso intorno ai 700°C) per guidare la reazione di sintesi.

Le zone periferiche, situate più vicino alle estremità del tubo, soffrono di significativi gradienti di temperatura. I materiali posizionati qui potrebbero non raggiungere la temperatura target richiesta affinché la reazione si avvii o si completi.

Dinamica del Flusso di Gas

I forni tubolari atmosferici si basano su un flusso continuo di gas inerte, tipicamente azoto.

Questo flusso è necessario per escludere l'ossigeno e creare le condizioni atmosferiche specifiche richieste per la sintesi.

La zona centrale beneficia generalmente di un flusso di gas stabile e laminare. Ciò garantisce che i precursori siano costantemente avvolti dall'atmosfera inerte protettiva, prevenendo reazioni collaterali indesiderate.

Conseguenze di un Posizionamento Errato

Deviare dalla zona centrale introduce variabili che degradano il prodotto finale.

Conversione Incompleta dei Precursori

Quando i materiali si trovano nelle zone periferiche, spesso subiscono un'energia termica incoerente.

Questa mancanza di energia termica si traduce in reazioni incomplete.

Di conseguenza, il prodotto finale conterrà residui non reagiti, abbassando direttamente la resa complessiva del fosfato di litio e ferro desiderato.

Ossidazione e Impurità

La sintesi di $LiFePO_4$ è altamente sensibile all'ossidazione.

È necessario impedire che il ferro bivalente ($Fe^{2+}$) si ossidi a ferro trivalente ($Fe^{3+}$) per mantenere la corretta stechiometria e l'attività elettrochimica.

Le zone periferiche sono soggette a zone morte del flusso di gas dove la copertura di azoto potrebbe essere insufficiente. Ciò consente alle sacche di ossigeno di persistere, ossidando il ferro e introducendo fasi impure che compromettono le prestazioni del materiale.

Bilanciare Produttività e Qualità

Sebbene la zona centrale offra i migliori risultati, presenta un compromesso pratico in termini di volume di produzione.

Il Vincolo di Volume

Limitare rigorosamente il posizionamento dei materiali al centro riduce significativamente il volume utilizzabile del forno.

Ciò limita la dimensione del lotto che è possibile processare in una singola esecuzione.

Gestione dei Rischi di Uniformità

Tentare di aumentare la produttività utilizzando l'intera lunghezza del tubo aumenta inevitabilmente la varianza della qualità.

Se ci si estende nelle zone periferiche, si accetta una maggiore probabilità di impurità e prestazioni elettrochimiche inferiori ai bordi esterni del lotto.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare il tuo processo di sintesi, allinea la tua strategia di posizionamento con i tuoi specifici requisiti di output.

- Se la tua priorità principale è la ricerca e l'alta purezza: Limita rigorosamente il posizionamento del campione alla zona isoterma centrale per garantire una reazione completa e prevenire l'ossidazione del ferro.

- Se la tua priorità principale è massimizzare il volume di produzione: Mappa il profilo termico del tuo forno specifico per identificare la zona più ampia possibile che mantenga tolleranze di temperatura accettabili prima del caricamento.

In definitiva, trattare la geometria del forno come una variabile di processo critica è essenziale per produrre materiali per batterie riproducibili e ad alte prestazioni.

Tabella Riassuntiva:

| Zona del Forno | Campo Termico | Dinamica del Flusso di Gas | Risultato Qualità Prodotto |

|---|---|---|---|

| Zona Centrale | Uniforme e Isoterma | Flusso Laminare Stabile | Alta Purezza e Resa Massima |

| Zona Periferica | Alti Gradienti di Temperatura | Zone Morte/Turbolenza | Reazione Incompleta e Ossidazione |

| Estremità del Tubo | Calore Insufficiente | Rischio di Ingresso di Ossigeno | Alte Impurità e Basse Prestazioni |

Eleva la Tua Sintesi di Materiali per Batterie con KINTEK

La coerenza termica precisa è non negoziabile per il fosfato di litio e ferro ad alte prestazioni. Supportato da R&S esperta e produzione di livello mondiale, KINTEK fornisce sistemi di tubi, muffole, vuoto e CVD ad alta precisione progettati per eliminare i gradienti di temperatura e le zone morte del flusso di gas. Sia che tu abbia bisogno di una configurazione standard o di un forno completamente personalizzabile per esigenze di ricerca uniche, i nostri sistemi garantiscono risultati riproducibili e una purezza superiore dei materiali.

Pronto a ottimizzare l'efficienza e la produttività del tuo laboratorio? Contatta oggi i nostri esperti tecnici per trovare la soluzione ad alta temperatura perfetta per i tuoi obiettivi di sintesi.

Guida Visiva

Riferimenti

- Tengshu Chen, Liyao Chen. Research on the synthesis of lithium iron phosphate using vivianite prepared from municipal sludge. DOI: 10.1038/s41598-025-16378-7

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola da 1400℃ per laboratorio

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Qual è lo scopo di un forno tubolare a due zone per la selenizzazione delle nanoparticelle? Ottenere un controllo preciso dei vapori

- Quale ruolo svolge un forno tubolare ad alto vuoto negli studi sulle bolle di elio? Padronanza dell'attivazione termica e della purezza dei materiali

- Qual è lo scopo principale dell'utilizzo di un forno a tubo di quarzo per il ricottura di MoS2? Sbloccare elevate prestazioni elettriche

- Quali sono i diversi tipi di forni a tubo e i loro usi specifici? Trova la soluzione ideale per il tuo laboratorio

- Quali sono le considerazioni chiave per il posizionamento di un forno a tubo multizona? Garantire Sicurezza, Precisione e Longevità

- Come fa la sonda di iniezione in un forno a tubo a caduta a garantire un elevato tasso di riscaldamento? Simulare la pirolisi industriale con competenza

- Come aiuta un dispositivo di riscaldamento a tubo di platino nello studio della funzione di lavoro del tungsteno? Purificazione di precisione dell'ossigeno

- Come viene utilizzato un forno tubolare industriale per valutare la stabilità termica delle polveri di diamante modificate?