Alla base, i forni tubolari di decomposizione offrono una potente combinazione di controllo preciso del processo, alta efficienza termica e semplicità operativa. Ciò li rende eccezionalmente adatti per applicazioni come il cracking chimico, dove possono raggiungere rese elevate di prodotti specifici, come etilene e propilene, da varie materie prime in modo continuo e altamente controllabile.

Il vantaggio fondamentale di un forno tubolare non è una singola caratteristica, ma la sua capacità di creare un ambiente termico altamente isolato e precisamente controllato. Questa sinergia di controllo e flessibilità consente un'efficienza superiore, la ripetibilità del processo e la qualità del prodotto in applicazioni che vanno dalla ricerca di laboratorio alla decomposizione industriale su larga scala.

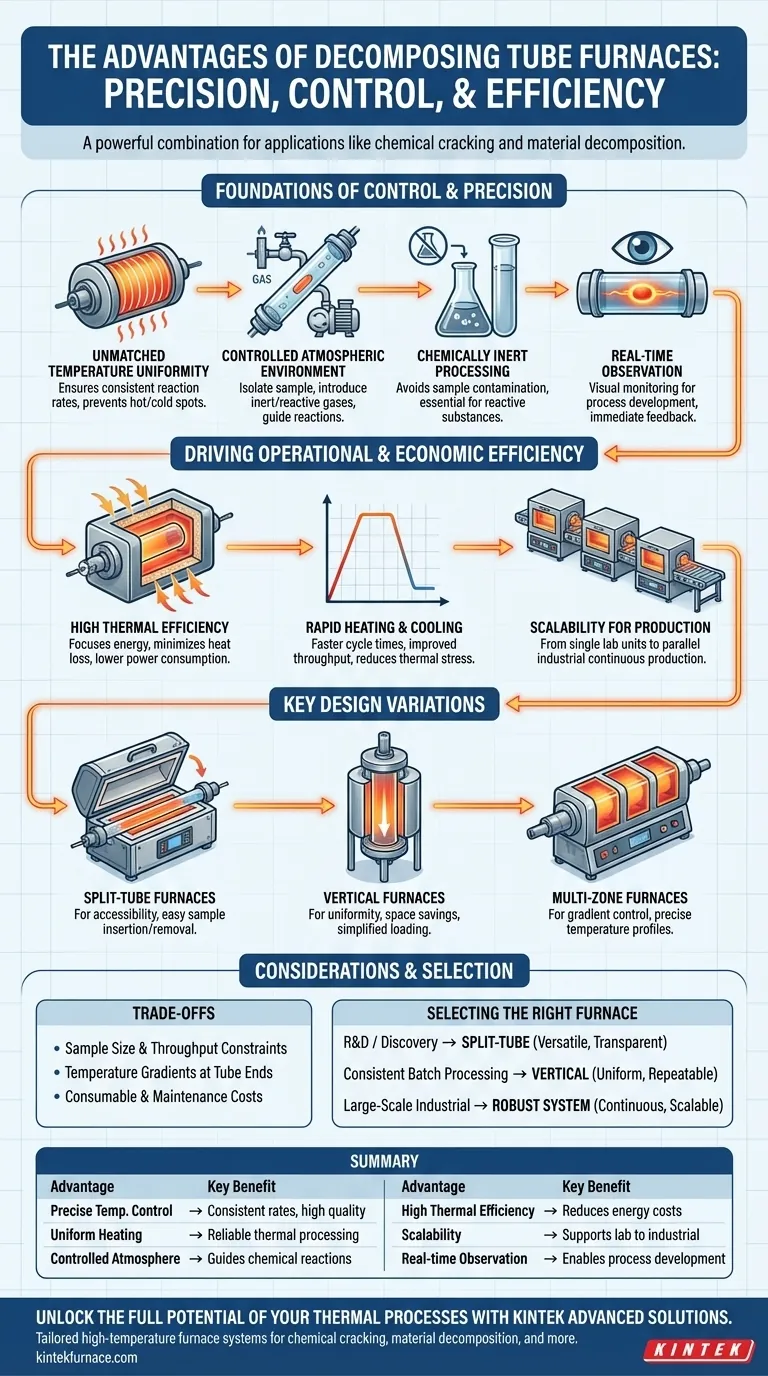

Le Basi del Controllo e della Precisione

Il valore primario di un forno tubolare deriva dalla sua capacità di gestire con precisione ogni parametro critico di un processo termico. Questo controllo è la base per ottenere risultati coerenti e prevedibili.

Uniformità di Temperatura Ineguagliabile

La geometria cilindrica di un forno tubolare è intrinsecamente adatta a fornire un riscaldamento uniforme attorno alla circonferenza del campione. Ciò assicura che l'intero materiale sperimenti le stesse condizioni termiche, il che è fondamentale per tassi di reazione coerenti e per prevenire punti caldi o freddi che potrebbero compromettere il prodotto finale.

Ambiente Atmosferico Controllato

Per sua natura, un forno tubolare isola il campione dall'ambiente esterno. Ciò consente di mantenere il vuoto o di introdurre un'atmosfera gassosa specifica—sia inerte (come l'argon) che reattiva (come l'idrogeno)—per guidare la reazione chimica. Questo livello di controllo atmosferico è essenziale per prevenire ossidazioni indesiderate e dirigere il percorso di decomposizione.

Processazione Chimicamente Inerte

I tubi di processo sono spesso realizzati con materiali come quarzo ad alta purezza o allumina. Questi materiali sono chimicamente inerti anche ad alte temperature, garantendo che il tubo stesso non reagisca o contamini il campione. Per sostanze altamente reattive, questo è un requisito non negoziabile.

Osservazione del Processo in Tempo Reale

Molti design utilizzano un tubo di processo in quarzo trasparente. Questo fornisce una finestra diretta sulla reazione, consentendo l'osservazione visiva in tempo reale di fenomeni come cambiamenti di colore, fusione o evoluzione di gas. Questo feedback immediato è inestimabile per lo sviluppo e la risoluzione dei problemi del processo.

Guida all'Efficienza Operativa ed Economica

Oltre alla precisione, i forni tubolari sono progettati per un funzionamento efficiente, influenzando tutto, dai costi energetici alla produttività.

Alta Efficienza Termica

I materiali isolanti e una camera di riscaldamento compatta concentrano l'energia direttamente sul tubo di processo, minimizzando la perdita di calore nell'ambiente circostante. Ciò si traduce in un minor consumo energetico e un'elevata efficienza termica, rendendolo una scelta economicamente valida per processi ad alta intensità energetica.

Riscaldamento e Raffreddamento Rapidi

I forni moderni spesso presentano tassi di riscaldamento rapidi, consentendo loro di raggiungere rapidamente la temperatura di processo desiderata e ridurre i tempi di ciclo. Allo stesso modo, le capacità di raffreddamento forzato possono ridurre il tempo necessario per maneggiare in sicurezza il prodotto, migliorando la produttività complessiva e minimizzando lo stress termico che può causare difetti materiali.

Scalabilità per la Produzione

Il design fondamentale è altamente scalabile. Mentre i forni singoli sono comuni nei laboratori, le applicazioni industriali possono collegare più forni in parallelo. Ciò consente una produzione massiccia e continua, mantenendo il controllo preciso caratteristico di una singola unità.

Comprensione delle Principali Variazioni di Design

Non tutti i forni tubolari sono uguali. Il design specifico influisce drasticamente sulla sua idoneità per un dato compito.

Forni Tubolari Divisi (Split-Tube): Per l'Accessibilità

Questi forni sono incernierati e possono essere aperti lungo la loro lunghezza. Questo design semplifica notevolmente l'inserimento e la rimozione del tubo di processo e dei porta-campioni, il che è particolarmente utile quando la configurazione include flange complesse o connessioni multiple che si desidera lasciare indisturbate.

Forni Verticali: Per Uniformità e Risparmio di Spazio

Orientare il tubo verticalmente sfrutta la gravità per il caricamento del campione e può migliorare l'uniformità della temperatura, poiché le correnti di convezione sono più prevedibili. Questo design ha anche un ingombro fisico minore, rendendolo ideale per laboratori affollati.

Forni Multi-Zona: Per il Controllo del Gradiente

Per campioni lunghi o processi complessi, una singola zona di riscaldamento potrebbe non essere sufficiente. I forni multi-zona presentano diversi elementi riscaldanti indipendenti lungo la lunghezza del tubo. Ciò consente un controllo preciso del profilo di temperatura, consentendo la creazione di gradienti termici specifici richiesti per processi come la crescita di cristalli o la deposizione chimica da vapore specializzata.

Compromessi: Limitazioni e Considerazioni

Sebbene potenti, i forni tubolari non sono privi di limitazioni. Riconoscerle è fondamentale per prendere una decisione informata.

Vincoli di Dimensione del Campione e Portata

Il diametro del tubo di processo limita intrinsecamente la dimensione del campione che può essere trattato. Per la lavorazione di materiali sfusi, la portata di un singolo forno può essere un fattore limitante rispetto ad altri tipi di forni industriali.

Gradienti di Temperatura alle Estremità del Tubo

Ottenere una perfetta uniformità di temperatura su tutta la lunghezza del tubo è impegnativo. Le estremità del tubo, spesso meno isolate o esposte all'esterno, tendono ad essere più fredde del centro. Questo "effetto bordo" deve essere considerato nella progettazione del processo, spesso assicurandosi che il campione risieda interamente all'interno della zona calda centrale.

Costi dei Consumabili e di Manutenzione

Componenti ad alte prestazioni come tubi di processo ad alta purezza ed elementi riscaldanti sono consumabili con una durata limitata, specialmente a temperature estreme o atmosfere reattive. Il costo e i tempi di inattività associati alla sostituzione di queste parti devono essere inclusi nel costo totale di proprietà.

Selezione del Forno Giusto per la Vostra Applicazione

La vostra scelta finale dovrebbe essere dettata dal vostro obiettivo principale.

- Se il vostro focus principale è la ricerca e sviluppo o la scoperta di materiali: Date la priorità a un forno tubolare diviso versatile con un tubo di quarzo trasparente per massimizzare l'accessibilità e l'osservazione del processo.

- Se il vostro focus principale è l'elaborazione batch coerente: Un forno verticale offre spesso un'uniformità di temperatura superiore e un caricamento semplificato per risultati ripetibili e di alta qualità.

- Se il vostro focus principale è la decomposizione industriale su larga scala: Cercate un sistema robusto progettato per il funzionamento continuo, l'alta efficienza termica e la capacità di scalare aggiungendo più unità.

In definitiva, comprendere questi vantaggi fondamentali vi consente di selezionare un forno tubolare non solo come un pezzo di attrezzatura, ma come uno strumento preciso adattato ai vostri obiettivi di processo specifici.

Tabella Riassuntiva:

| Vantaggio | Beneficio Chiave |

|---|---|

| Controllo Preciso della Temperatura | Garantisce tassi di reazione costanti e alta qualità del prodotto |

| Riscaldamento Uniforme | Previene punti caldi/freddi per una lavorazione termica affidabile |

| Atmosfera Controllata | Permette a gas inerti o reattivi di guidare le reazioni chimiche |

| Alta Efficienza Termica | Riduce i costi energetici e migliora l'economia operativa |

| Scalabilità | Supporta applicazioni dalla ricerca di laboratorio alla produzione industriale |

| Osservazione in Tempo Reale | Consente il monitoraggio visivo per lo sviluppo del processo e la risoluzione dei problemi |

Sbloccate il pieno potenziale dei vostri processi termici con le avanzate soluzioni di forni tubolari di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura su misura. La nostra linea di prodotti, inclusi forni tubolari, forni a muffola, forni rotativi, forni sottovuoto e ad atmosfera, e sistemi CVD/PECVD, è completata da forti capacità di personalizzazione profonda per soddisfare con precisione le vostre esigenze sperimentali uniche, sia per il cracking chimico, la decomposizione dei materiali o altre applicazioni ad alta temperatura. Contattateci oggi per discutere come la nostra esperienza può migliorare la vostra efficienza, controllo e risultati!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione