La funzione principale del forno tubolare durante la pre-carbonizzazione delle bucce di Physalis alkekengi L. è facilitare la decomposizione termica della struttura chimica della biomassa grezza. Operando a 400 °C in atmosfera di argon, il forno frattura i legami chimici interni dei componenti principali della buccia - emicellulosa, cellulosa e lignina - trasformando il materiale grezzo in un precursore solido stabile adatto alla successiva lavorazione chimica.

Concetto chiave Il forno tubolare agisce come un reattore di precisione che stabilizza la biomassa grezza prima della carbonizzazione completa. Rompendo specifici legami chimici in un ambiente inerte, converte il materiale organico in un solido resistente, che è il prerequisito essenziale per un'efficace lisciviazione acida e rimozione delle impurità.

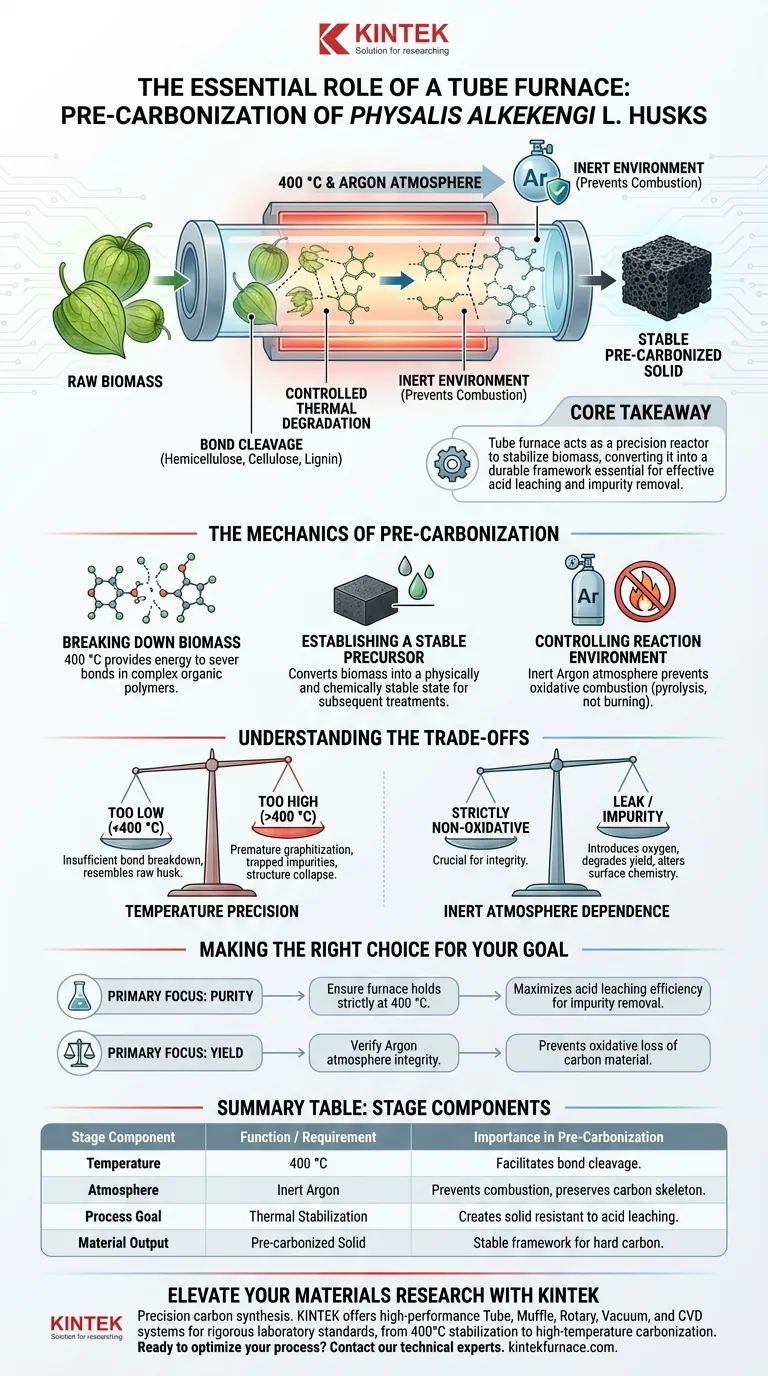

La meccanica della pre-carbonizzazione

Scomposizione dei componenti della biomassa

Il ruolo fondamentale del forno tubolare in questa specifica fase è la scissione dei legami. Le bucce grezze di Physalis alkekengi L. sono composte da complessi polimeri organici.

Mantenendo una temperatura costante di 400 °C, il forno fornisce l'energia termica necessaria per rompere i legami chimici all'interno di emicellulosa, cellulosa e lignina. Questa non è un'incenerimento totale, ma una degradazione controllata che altera l'identità chimica del materiale.

Creazione di un precursore stabile

L'output di questo processo non è il prodotto finale di carbonio duro, ma piuttosto un materiale pre-carbonizzato.

Il forno tubolare assicura che la biomassa venga convertita in uno stato solido fisicamente e chimicamente stabile. Questa stabilità è fondamentale perché il materiale deve resistere a trattamenti aggressivi successivi, in particolare la lisciviazione acida, utilizzata per rimuovere le impurità. Senza questa stabilizzazione termica, la biomassa grezza non reagirebbe in modo prevedibile alla purificazione chimica.

Controllo dell'ambiente di reazione

Una funzione critica del forno tubolare è il mantenimento di un'atmosfera specifica. Il processo richiede un ambiente inerte di argon per prevenire la combustione.

Se la biomassa venisse riscaldata a 400 °C in presenza di ossigeno, brucerebbe in cenere. Il forno tubolare sigilla l'ambiente, assicurando che il materiale subisca decomposizione termica (pirolisi) piuttosto che combustione ossidativa. Ciò preserva lo scheletro di carbonio necessario per le applicazioni di accumulo di energia.

Comprensione dei compromessi

Precisione della temperatura vs. Integrità del materiale

Sebbene il forno tubolare sia potente, l'impostazione specifica della temperatura di 400 °C è un compromesso calcolato.

Se la temperatura è troppo bassa, i legami chimici nella lignina e nella cellulosa non si romperanno sufficientemente, lasciando il precursore chimicamente simile alla buccia grezza e inadatto alla lisciviazione acida.

Al contrario, se la temperatura viene aumentata troppo (ad esempio, verso l'intervallo di 1000 °C utilizzato nelle fasi successive), il materiale potrebbe subire una grafitizzazione prematura o il collasso della struttura porosa. Ciò bloccherebbe le impurità prima che possano essere rimosse, riducendo la qualità finale del carbonio duro.

Dipendenza dall'atmosfera inerte

La dipendenza da un forno tubolare crea una dipendenza dall'integrità del flusso di gas inerte.

Il processo è strettamente non ossidativo. Qualsiasi perdita nel sistema o impurità nell'alimentazione del gas argon può portare all'introduzione di gruppi funzionali contenenti ossigeno o a una combustione parziale. Ciò degrada la resa di carbonio e altera la chimica superficiale in modo imprevedibile, rovinando il precursore prima che raggiunga la fase di carbonizzazione.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia della fase di pre-carbonizzazione per le bucce di Physalis alkekengi L., considera i tuoi obiettivi specifici:

- Se il tuo obiettivo principale è la Purezza: Assicurati che il forno mantenga rigorosamente i 400 °C per stabilizzare completamente il precursore solido, poiché ciò massimizza l'efficienza del successivo passaggio di lisciviazione acida per la rimozione delle impurità.

- Se il tuo obiettivo principale è la Resa: Verifica l'integrità dell'atmosfera di argon per prevenire qualsiasi perdita ossidativa di materiale carbonioso durante il processo di riscaldamento.

Padroneggiare questa fase di pre-carbonizzazione assicura la costruzione di una base solida per materiali di carbonio duro ad alte prestazioni.

Tabella riassuntiva:

| Componente della fase | Funzione / Requisito | Importanza nella pre-carbonizzazione |

|---|---|---|

| Temperatura | 400 °C | Facilita la scissione dei legami di emicellulosa, cellulosa e lignina. |

| Atmosfera | Argon inerte | Previene la combustione ossidativa e preserva lo scheletro di carbonio. |

| Obiettivo del processo | Stabilizzazione termica | Crea un precursore solido resistente alla successiva lisciviazione acida. |

| Output del materiale | Solido pre-carbonizzato | Fornisce un telaio stabile per la produzione di carbonio duro ad alte prestazioni. |

Eleva la tua ricerca sui materiali con KINTEK

La precisione è il fondamento della sintesi di carbonio ad alte prestazioni. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi ad alte prestazioni Tubolari, a Muffola, Rotativi, Sottovuoto e CVD progettati per soddisfare i più rigorosi standard di laboratorio. Sia che tu stia stabilizzando precursori di biomassa a 400°C o eseguendo carbonizzazione ad alta temperatura, i nostri forni personalizzabili garantiscono l'accuratezza termica e l'integrità atmosferica richieste dalla tua ricerca.

Pronto a ottimizzare il tuo processo di carbonizzazione? Contatta oggi i nostri esperti tecnici per trovare la soluzione ad alta temperatura perfetta per le tue esigenze di laboratorio uniche.

Guida Visiva

Riferimenti

- Liying Liu, Yang Xu. Hard carbon derived from <i>Physalis alkekengi</i> L. husks as a stable anode for sodium-ion batteries. DOI: 10.1039/d4me00007b

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- In che modo il controllo ambientale all'interno di un forno tubolare ad alta temperatura influisce sulla pirolisi del catalizzatore Ag-N-C?

- Quali sono i punti chiave per ottimizzare un forno a tubo sdoppiato? Aumenta la precisione e l'efficienza nel tuo laboratorio

- In che modo un forno a tubo da laboratorio contribuisce alla continuità e alla qualità delle matrici di Mn3O4? Padronanza dello "Stitching Atomico"

- Quale ruolo svolge un forno tubolare a doppia zona nella crescita di cristalli singoli di TaAs2? Padronanza dei gradienti di temperatura di precisione

- Perché è necessario un forno tubolare ad alta temperatura per il processo di ricottura durante la crescita del grafene? Ottimizzare i substrati

- Qual è il materiale dell'anodo in una valvola termoionica? Scegliere il metallo giusto per potenza e prestazioni

- Perché è necessario un forno a tubo per la calcinazione di TiO2 in un'atmosfera mista H2/Ar? Ingegnerizzazione dei difetti di TiO2-X

- Come un forno tubolare ad alta temperatura facilita la sintesi di catalizzatori Ni17W3/MoO3-x/WO3-x durante il ricottura?