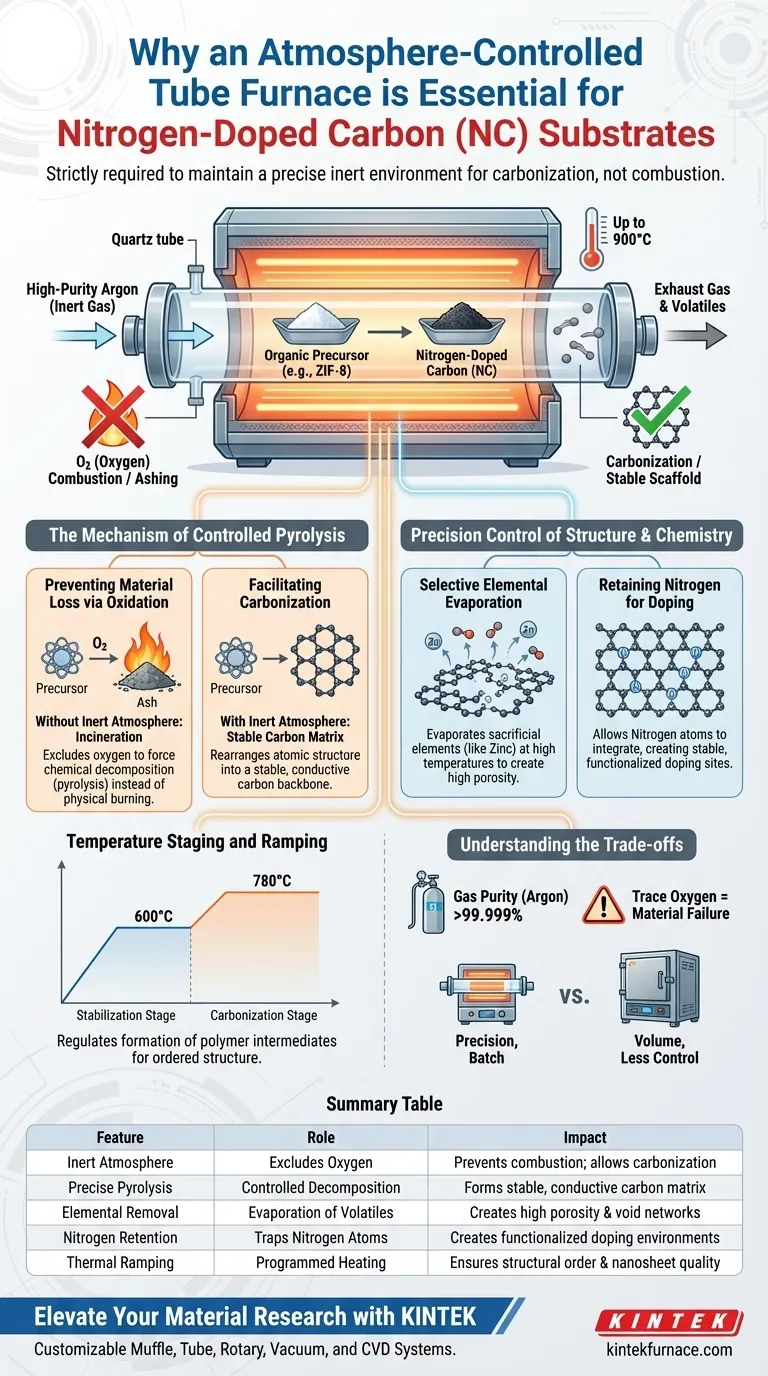

È assolutamente necessario un forno tubolare a atmosfera controllata perché mantiene un ambiente inerte preciso, tipicamente argon ad alta purezza, che consente ai precursori organici di subire la carbonizzazione anziché la combustione ossidativa. Senza questa protezione priva di ossigeno durante il trattamento ad alta temperatura (che spesso raggiunge i 900°C), i materiali precursori brucerebbero semplicemente, impedendo la formazione dell'impalcatura di carbonio stabile e porosa necessaria per i substrati drogati con azoto.

Il forno tubolare funziona non solo come riscaldatore, ma come reattore chimico selettivo. Crea le condizioni termodinamiche specifiche necessarie per far evaporare elementi sacrificali (come lo zinco) intrappolando efficacemente gli atomi di azoto nel reticolo di carbonio per creare un materiale funzionalizzato ad alta porosità.

Il Meccanismo della Pirolisi Controllata

Prevenire la Perdita di Materiale tramite Ossidazione

La sfida fondamentale nella creazione di substrati di carbonio è che i precursori organici sono altamente infiammabili a temperature elevate.

Se esposta all'ossigeno a 900°C, l'impalcatura si incenerirebbe, lasciando solo cenere. Il forno tubolare esclude completamente l'ossigeno, costringendo il materiale a decomporsi chimicamente (pirolisi) anziché bruciare fisicamente.

Facilitare la Carbonizzazione

Una volta assicurata l'atmosfera, il forno guida la trasformazione dell'impalcatura organica in una struttura di carbonio rigida.

Questo processo, noto come carbonizzazione, riorganizza la struttura atomica. Converte il precursore in una matrice di carbonio stabile e conduttiva che funge da spina dorsale fisica per il substrato.

Controllo Preciso di Struttura e Chimica

Evaporazione Selettiva degli Elementi

Per precursori come lo ZIF-8, il forno facilita un processo di separazione critico.

Ad alte temperature, elementi metallici volatili come lo zinco evaporano dal materiale. Questa rimozione controllata è essenziale perché lascia una rete di vuoti, creando direttamente l'elevata porosità del materiale.

Mantenere l'Azoto per il Drogaggio

Mentre lo zinco viene espulso, l'ambiente del forno consente agli atomi di azoto di rimanere.

Questi atomi di azoto non evaporano; invece, si integrano nell'impalcatura di carbonio. Ciò crea un ambiente di coordinazione dell'azoto stabile, che è la caratteristica distintiva di un substrato "drogato con azoto".

Stadi di Temperatura e Rampe

Il forno tubolare consente profili di temperatura programmati, che sono vitali per precursori complessi.

Ad esempio, una strategia di riscaldamento a due stadi (ad esempio, stabilizzazione a 600°C prima di salire a 780°C) consente la formazione ordinata di intermedi polimerici. Questa regolazione garantisce che i nanosheet finali abbiano la corretta struttura chimica anziché una disposizione caotica e amorfa.

Comprendere i Compromessi

Sensibilità alla Purezza del Gas

Il successo di questo processo dipende interamente dalla qualità dell'atmosfera inerte.

Anche tracce di ossigeno dovute a una perdita o ad argon di bassa qualità possono compromettere la struttura del "carbonio duro" o portare a un'ossidazione superficiale parziale. Il sistema richiede una sigillatura rigorosa e fonti di gas ad alta purezza.

Produttività vs. Precisione

I forni tubolari sono intrinsecamente limitati in volume rispetto ai forni a scatola industriali.

Sebbene offrano un controllo eccezionale sull'atmosfera e sui tassi di riscaldamento - essenziale per il drogaggio di zolfo o azoto - sono tipicamente strumenti di processo batch. L'aumento di scala di questo processo per la produzione di massa richiede un'ingegneria significativa per mantenere la stessa uniformità atmosferica.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare la qualità dei tuoi substrati di carbonio drogato con azoto (NC), allinea i parametri del tuo forno con i tuoi specifici obiettivi strutturali:

- Se il tuo obiettivo principale è l'Elevata Porosità: Assicurati che la tua temperatura massima raggiunga il punto di evaporazione del tuo elemento sacrificale (ad esempio, 900°C per la rimozione dello zinco) per massimizzare la creazione di vuoti.

- Se il tuo obiettivo principale è l'Area Superficiale Specifica: Considera l'introduzione di agenti attivanti come l'anidride carbonica (CO2) ad alte temperature (1000°C) per incidere fisicamente difetti strutturali nella matrice.

- Se il tuo obiettivo principale è la Stabilità Chimica: Utilizza una rampa di riscaldamento programmata e multistadio per consentire agli intermedi polimerici di carbonio di formare legami lentamente prima della carbonizzazione finale ad alta temperatura.

Il forno tubolare è il guardiano che determina se il tuo precursore diventerà un mucchio di cenere o un substrato catalitico altamente ingegnerizzato.

Tabella Riassuntiva:

| Caratteristica | Ruolo nella Preparazione del Substrato NC | Impatto sulle Proprietà del Materiale |

|---|---|---|

| Atmosfera Inerte | Esclude l'ossigeno utilizzando Argon ad alta purezza | Previene la combustione; consente la carbonizzazione |

| Pirolisi Precisa | Decomposizione chimica controllata | Forma una matrice di carbonio stabile e conduttiva |

| Rimozione Elementale | Facilita l'evaporazione di Zinco/metalli volatili | Crea elevata porosità e reti di vuoti |

| Ritenzione di Azoto | Intrappola atomi di Azoto nel reticolo di carbonio | Crea ambienti di drogaggio funzionalizzati |

| Rampe Termiche | Profili di riscaldamento multistadio programmati | Garantisce l'ordine strutturale e la qualità dei nanosheet |

Eleva la Tua Ricerca sui Materiali con KINTEK

La precisione è la differenza tra un substrato drogato con azoto di successo e la perdita di materiale. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre una gamma completa di forni ad alta temperatura da laboratorio, inclusi sistemi Muffola, Tubolari, Rotativi, Sottovuoto e CVD, tutti completamente personalizzabili per le tue esigenze di ricerca uniche.

I nostri sistemi forniscono la rigorosa sigillatura atmosferica e la precisa stratificazione della temperatura richieste per ottenere substrati NC ad alta porosità e alta qualità. Contattaci oggi stesso per scoprire come la tecnologia avanzata dei forni KINTEK può ottimizzare i tuoi processi di carbonizzazione e drogaggio!

Guida Visiva

Riferimenti

- Junjun Pei, Jinming Luo. Non-metallic iodine single-atom catalysts with optimized electronic structures for efficient Fenton-like reactions. DOI: 10.1038/s41467-025-56246-6

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Qual è il ruolo primario di un forno a tubo verticale sottovuoto nel processo di produzione del magnesio tramite riduzione carbotermica? Abilitare una produzione di metallo efficiente e di elevata purezza

- Qual è il significato di definire il tubo di quarzo come un confine di trasferimento del calore? Ottimizza la modellazione del tuo forno

- Quali condizioni fisiche fornisce un forno a tubo verticale per esperimenti di desolforazione? Controllo preciso del calore

- Perché è necessario un sistema di controllo del flusso di gas per il DTF? Ottimizzare il tempo di permanenza e l'analisi della combustione completa

- Quali condizioni di processo fondamentali fornisce un forno a tubo sotto vuoto per i rivestimenti FeCoNiCrAl? Guida esperta alla ricottura

- Perché un forno elettrico orizzontale è ideale per campioni di piccolo diametro? Ottieni un riscaldamento uniformemente superiore

- Perché è necessaria un'atmosfera controllata di azoto all'interno di un forno tubolare durante la ricottura di film sottili drogati con antimonio?

- Perché l'uniformità termica è importante in un forno a tubo a caduta? Garantire risultati affidabili e processi coerenti