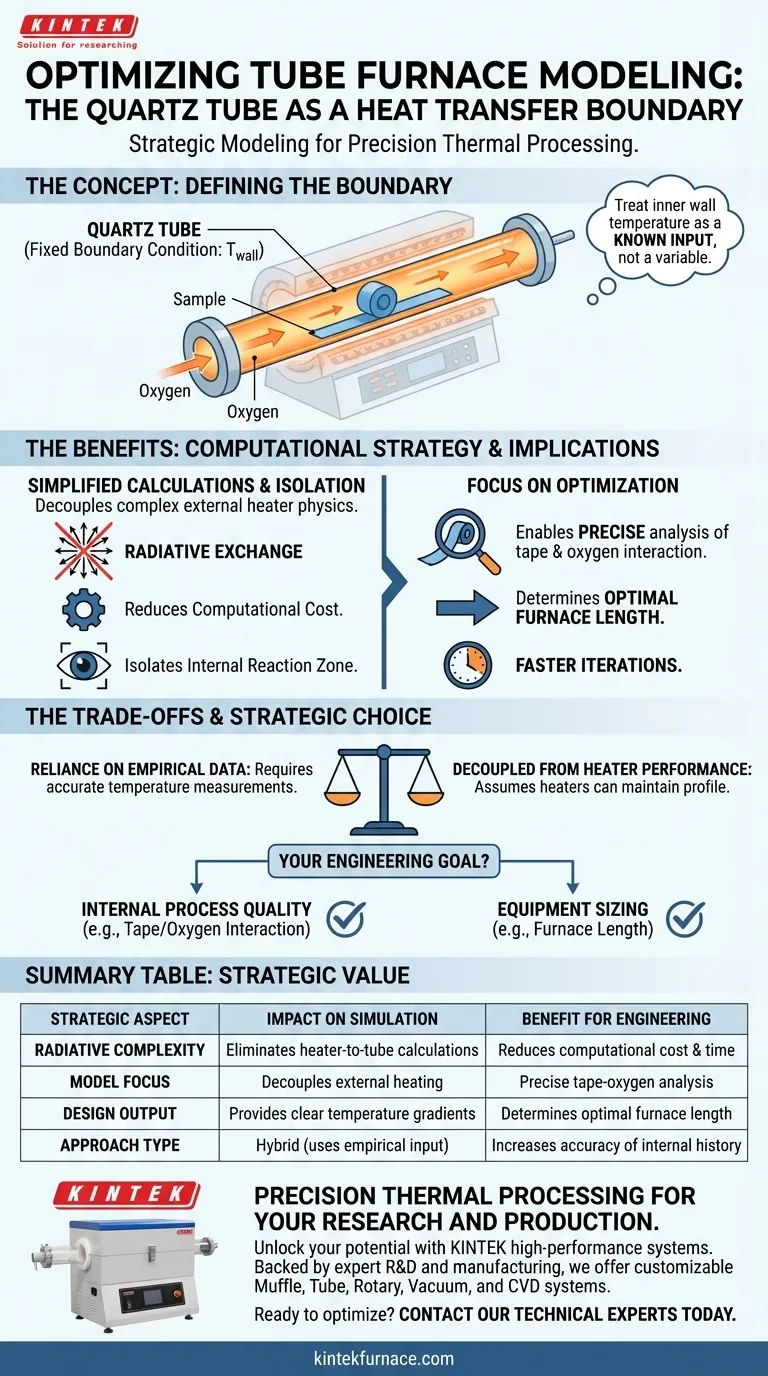

Definire il tubo di quarzo come condizione al contorno per il trasferimento di calore è una decisione di modellazione strategica che isola il processo interno dalle variabili esterne. Trattando la distribuzione della temperatura della parete interna come un input noto anziché una variabile da risolvere, si disaccoppia la complessa fisica degli elementi riscaldanti esterni dalla zona di reazione interna. Ciò semplifica notevolmente il modello matematico eliminando la necessità di calcolare lo scambio radiativo tra i riscaldatori e il tubo.

Concetto chiave: trattare la temperatura della parete interna del tubo di quarzo come una condizione al contorno fissa riduce drasticamente la complessità computazionale. Ciò consente di bypassare i calcoli di radiazione esterni e concentrarsi interamente sul trasferimento di calore critico tra il nastro e l'ossigeno fluente, consentendo un'ottimizzazione precisa della lunghezza del forno.

La strategia computazionale

Semplificare i calcoli radiativi

Il trasferimento di calore radiativo è computazionalmente costoso a causa della sua natura non lineare e della complessità geometrica.

In un modello di forno completo, si calcolerebbe tipicamente come gli elementi riscaldanti irradiano energia al tubo di quarzo. Tuttavia, misurando la distribuzione effettiva della temperatura della parete interna del tubo di quarzo e applicandola come condizione al contorno, si bypassano completamente questi complessi calcoli.

Isolare la zona di reazione

Il tubo di quarzo funge da "vaso centrale" che media lo scambio di calore.

Definendo la sua superficie interna come confine, si sposta l'attenzione della simulazione. Il modello non si preoccupa più di *come* il tubo si scalda; si preoccupa solo di come il tubo trasferisce quel calore ai componenti interni. Ciò crea un'analisi mirata dell'ambiente circostante il nastro campione.

Implicazioni per l'ottimizzazione del design

Concentrarsi sull'interazione nastro e ossigeno

Una volta impostato il confine, il modello può dedicare le sue risorse alla fisica interna.

È possibile analizzare esplicitamente il comportamento del trasferimento di calore tra il nastro campione e l'ossigeno fluente. Ciò rivela come si sviluppano i gradienti di temperatura nel flusso di gas e con quale efficacia il calore viene trasferito alla superficie del nastro.

Ottimizzare la lunghezza del forno

Il beneficio pratico finale di questo approccio di modellazione è l'ottimizzazione geometrica.

Comprendendo i tassi specifici di trasferimento di calore tra la parete del tubo, l'ossigeno e il nastro, è possibile determinare esattamente quanto tempo il nastro deve rimanere nella zona calda. Ciò informa direttamente la lunghezza di progettazione necessaria del forno per garantire un'adeguata lavorazione termica.

Comprendere i compromessi

Affidamento sui dati empirici

Questo metodo non è una simulazione "pura"; è un approccio ibrido.

Richiede distribuzioni di temperatura accurate e pre-misurate della parete interna del tubo di quarzo. Se le misurazioni di input sono imprecise o a bassa risoluzione, i risultati della simulazione saranno ugualmente errati.

Disaccoppiamento dalle prestazioni del riscaldatore

Questo approccio presuppone che gli elementi riscaldanti possano mantenere la temperatura della parete definita.

Poiché si semplifica la radiazione esterna, questo modello non può prevedere se gli elementi riscaldanti sono effettivamente in grado di sostenere il profilo di temperatura richiesto sotto un pesante carico termico. Presuppone che la condizione al contorno sia assoluta.

Fare la scelta strategica di modellazione

Quando si decide come strutturare la simulazione termica, considerare gli obiettivi ingegneristici specifici:

- Se il tuo obiettivo principale è la qualità del processo interno: Utilizza questa condizione al contorno per analizzare la storia termica precisa del nastro e la sua interazione con l'ossigeno fluente.

- Se il tuo obiettivo principale è il dimensionamento delle attrezzature: Sfrutta la velocità di calcolo semplificata per iterare rapidamente sulla lunghezza ottimale del forno richiesta per il tuo processo.

Definendo correttamente questa condizione al contorno, trasformi il tubo di quarzo da una variabile a una costante, trasformando un complesso problema di fisica in uno strumento di progettazione gestibile.

Tabella Riassuntiva:

| Aspetto Strategico | Impatto sulla Simulazione | Beneficio per l'Ingegneria |

|---|---|---|

| Complessità Radiativa | Elimina i calcoli non lineari riscaldatore-tubo | Riduce i costi e i tempi computazionali |

| Focus del Modello | Disaccoppia il riscaldamento esterno dalla reazione interna | Consente un'analisi precisa dell'interazione nastro-ossigeno |

| Output di Progettazione | Fornisce chiari gradienti di temperatura | Determina la lunghezza ottimale del forno per la lavorazione |

| Tipo di Approccio | Ibrido (utilizza dati di input empirici) | Aumenta l'accuratezza della storia termica interna |

Lavorazione Termica di Precisione per la Tua Ricerca e Produzione

Sblocca il pieno potenziale dei tuoi esperimenti termici con KINTEK. Sia che tu stia modellando complessi trasferimenti di calore o scalando la produzione, i nostri sistemi ad alte prestazioni forniscono la coerenza che i tuoi dati richiedono.

Supportato da R&S e produzione esperte, KINTEK offre una gamma completa di attrezzature da laboratorio tra cui sistemi Muffle, Tube, Rotary, Vacuum e CVD. Tutti i nostri forni ad alta temperatura sono completamente personalizzabili per soddisfare le tue specifiche condizioni al contorno e requisiti di processo.

Pronto a ottimizzare i tuoi risultati termici? Contatta oggi i nostri esperti tecnici per trovare la soluzione di forno personalizzabile perfetta per il tuo laboratorio.

Guida Visiva

Riferimenti

- Zili Zhang, Qiuliang Wang. A Tube Furnace Design for the Oxygen Annealing of a REBCO Superconducting Joint. DOI: 10.3390/ma18133053

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Perché è necessario il trattamento di solforazione in un forno a tubo di quarzo dopo la deposizione di film sottili CZTS? Guida esperta

- Perché è necessario un forno tubolare con atmosfera di argon per la sinterizzazione della schiuma SS316L? Proteggi l'integrità del tuo materiale

- Perché è necessario un forno tubolare ad alta temperatura per il post-trattamento dei materiali anodici compositi in argon?

- Qual è lo scopo del flussaggio di un forno tubolare con argon per la riduzione del tellurio? Garantire sicurezza e purezza

- Quali sono i vantaggi del movimento continuo del campione in un forno tubolare rotante? Ottenere uniformità ed efficienza superiori

- Quali applicazioni di protezione ambientale utilizzano forni a tubi multizona? Sblocca la precisione nel trattamento dei rifiuti e nella tecnologia verde

- Perché il controllo della temperatura del forno tubolare è fondamentale per le polveri di alogenuri di terre rare anidre? Ottenere una sintesi precisa

- Quale ruolo svolge un forno tubolare nella pirolisi in un unico passaggio dei catalizzatori Fe-BN-C? Sintesi di precisione spiegata