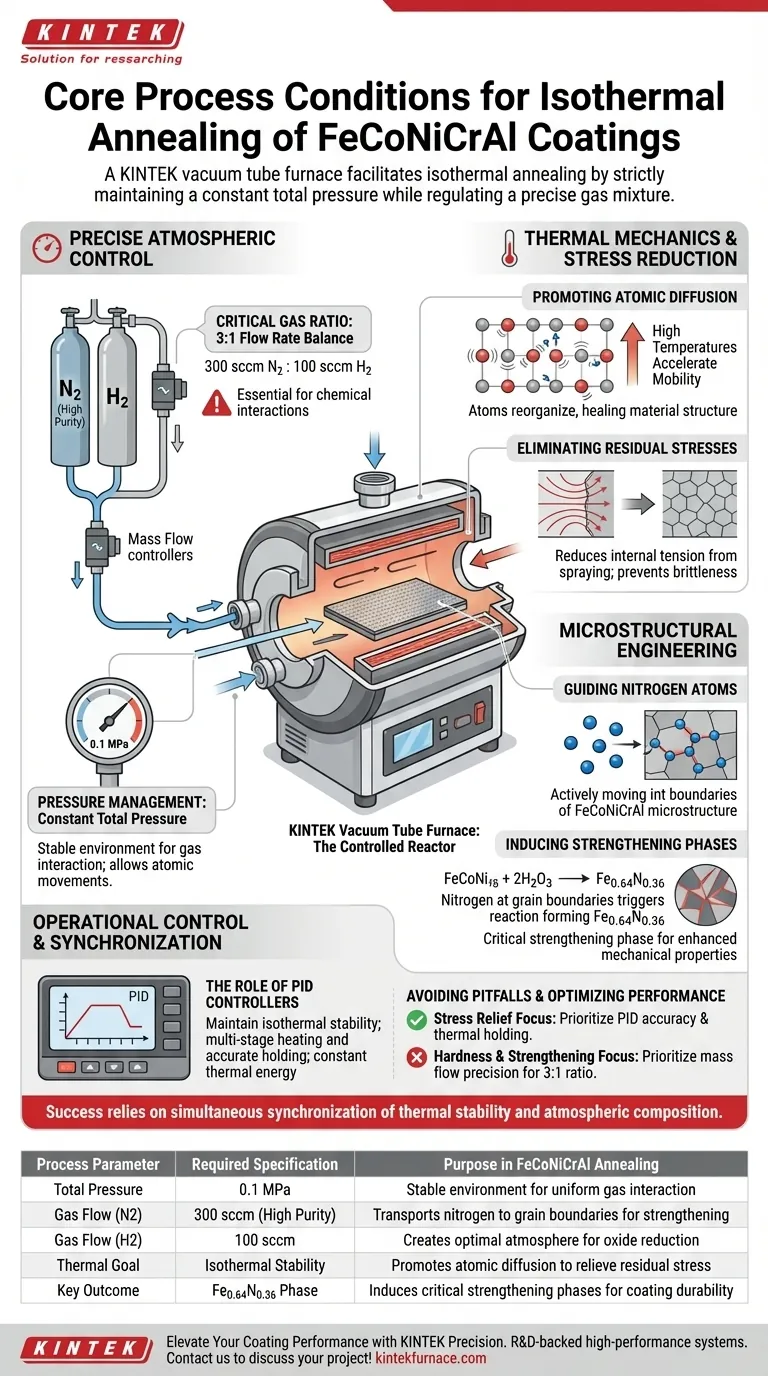

Un forno a tubo sotto vuoto facilita la ricottura isotermica mantenendo rigorosamente una pressione totale costante di 0,1 MPa e regolando al contempo una miscela di gas precisa. Nello specifico, controlla un rapporto di flusso di azoto ad alta purezza (300 sccm) a idrogeno (100 sccm) per creare l'ambiente ottimale per il trattamento dei rivestimenti FeCoNiCrAl.

Il forno agisce più che come un elemento riscaldante; funziona come un reattore controllato. Combinando la diffusione atomica ad alta temperatura con un'atmosfera specifica di azoto-idrogeno, allevia simultaneamente le tensioni residue di spruzzatura e induce la formazione di fasi di rafforzamento critiche come Fe0.64N0.36.

Controllo preciso dell'atmosfera

Il rapporto critico dei gas

Per ottenere cambiamenti microstrutturali specifici, il forno deve mantenere uno stretto equilibrio di flusso.

Il processo richiede azoto ad alta purezza che fluisce a 300 sccm combinato con idrogeno a 100 sccm. Questo rapporto 3:1 è essenziale per le interazioni chimiche richieste durante la ricottura.

Gestione della pressione

La stabilità è fondamentale per un trattamento uniforme del rivestimento.

Il sistema mantiene una pressione totale costante di 0,1 MPa durante tutto il processo. Questo livello di pressione garantisce un ambiente stabile per l'interazione dei gas senza sopprimere i movimenti atomici necessari.

Meccanica termica e riduzione delle sollecitazioni

Promozione della diffusione atomica

La funzione termica principale del forno è quella di utilizzare alte temperature per accelerare la mobilità atomica.

Questa maggiore mobilità consente agli atomi all'interno del rivestimento di riorganizzarsi. Questa riorganizzazione è fondamentale per guarire la struttura del materiale dopo la deposizione.

Eliminazione delle sollecitazioni residue

I rivestimenti possiedono spesso tensioni interne derivanti dal processo di spruzzatura iniziale.

Facilitando la diffusione atomica, il forno a tubo sotto vuoto riduce efficacemente queste sollecitazioni residue di spruzzatura. Ciò impedisce al rivestimento di diventare fragile o di fallire prematuramente.

Ingegneria microstrutturale

Guida degli atomi di azoto

L'ambiente del forno è progettato per trasportare attivamente atomi di azoto nella microstruttura del materiale.

L'atmosfera controllata guida questi atomi di azoto specificamente nei bordi dei grani del rivestimento FeCoNiCrAl.

Induzione di fasi di rafforzamento

La presenza di azoto ai bordi dei grani innesca una specifica reazione chimica.

Questa reazione porta alla formazione della fase Fe0.64N0.36. Questa è una fase di rafforzamento critica che migliora le proprietà meccaniche del rivestimento finale.

Controllo operativo e compromessi

Il ruolo dei controller PID

Per mantenere l'aspetto "isotermico" della ricottura, è necessaria una precisa regolazione della temperatura.

I controller PID integrati vengono tipicamente utilizzati per eseguire programmi di riscaldamento multistadio e di mantenimento accurati. Ciò garantisce che l'energia termica rimanga costante, prevenendo fluttuazioni che potrebbero alterare la velocità di diffusione.

Potenziali insidie

È fondamentale capire che il rapporto dei gas non è arbitrario.

Uno squilibrio nel rapporto azoto-idrogeno può non produrre la fase Fe0.64N0.36 o non ridurre correttamente gli ossidi. Allo stesso modo, deviazioni dalla pressione di 0,1 MPa possono alterare la cinetica della diffusione, portando a un incompleto rilascio delle sollecitazioni.

Fare la scelta giusta per il tuo obiettivo

Per ottimizzare le prestazioni dei rivestimenti FeCoNiCrAl, devi dare priorità a specifici parametri di controllo in base al risultato desiderato.

- Se il tuo obiettivo principale è il rilascio delle sollecitazioni: Dai priorità all'accuratezza del controller PID e ai tempi di mantenimento termico per massimizzare la diffusione atomica ed eliminare la tensione residua.

- Se il tuo obiettivo principale è la durezza e il rafforzamento: Concentrati sulla precisione dei controller di flusso di massa per garantire che venga mantenuto l'esatto rapporto di 300 sccm N2 a 100 sccm H2 per la formazione di fasi.

Il successo in questo processo si basa sulla sincronizzazione simultanea della stabilità termica e della composizione atmosferica.

Tabella riassuntiva:

| Parametro di processo | Specifiche richieste | Scopo nella ricottura di FeCoNiCrAl |

|---|---|---|

| Pressione totale | 0,1 MPa | Ambiente stabile per un'interazione uniforme dei gas |

| Flusso di gas (N2) | 300 sccm (alta purezza) | Trasporta azoto ai bordi dei grani per il rafforzamento |

| Flusso di gas (H2) | 100 sccm | Crea un'atmosfera ottimale per la riduzione degli ossidi |

| Obiettivo termico | Stabilità isotermica | Promuove la diffusione atomica per rilasciare sollecitazioni residue |

| Risultato chiave | Fase Fe0.64N0.36 | Induce fasi di rafforzamento critiche per la durabilità del rivestimento |

Migliora le prestazioni del tuo rivestimento con la precisione KINTEK

Ottenere la perfetta fase di rafforzamento Fe0.64N0.36 richiede più del semplice calore: richiede un controllo atmosferico assoluto. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffola, Tubo, Rotativi, Sottovuoto e CVD ad alte prestazioni progettati per mantenere i rapporti di gas precisi e la stabilità della pressione richiesti dai tuoi materiali avanzati.

Sia che tu abbia bisogno di una configurazione standard o di un sistema completamente personalizzabile su misura per la tua ricerca unica su FeCoNiCrAl, il nostro team è pronto ad aiutarti a eliminare le sollecitazioni residue e massimizzare la durezza del materiale.

Pronto a ottimizzare il tuo processo termico? Contatta KINTEK oggi stesso per discutere il tuo progetto!

Guida Visiva

Riferimenti

- Miqi Wang, Shi Fang. Enhancement in Corrosion and Wear Resistance of FeCoNiCrAl High-Entropy Alloy Coating Through Dual Heat Treatment with 3:1 N2/H2 Atmosphere. DOI: 10.3390/coatings15090986

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Quale ruolo svolge un forno tubolare a tre zone nella conversione dei precursori 6FDA-TFDB-x? Carbonizzazione di membrane CMS di precisione

- Qual è la funzione di un forno cilindrico durante la pre-carbonizzazione dell'Hanji? Suggerimenti esperti per la lavorazione termica

- Come funzionano i forni a tubo e dove vengono utilizzati? Scoprite le soluzioni di riscaldamento di precisione

- Cosa rende il forno a tubi divisi una scelta privilegiata per la ricerca avanzata e le applicazioni industriali?Sblocca la precisione e l'efficienza

- Quali sono i vantaggi in termini di risparmio di spazio di una fornace a tubo? Massimizza l'efficienza del laboratorio con un design compatto

- Quali sono le applicazioni più comuni di un forno a tubi orizzontali?Riscaldamento di precisione per diversi settori

- Come fa un forno tubolare verticale a zona singola a temperatura unica a facilitare la crescita di cristalli singoli di PdSe2 di alta qualità?

- Quali sono i materiali utilizzati per la camera e l'isolamento nei forni a tubi separati a tre zone?Scoprite le soluzioni per le alte temperature