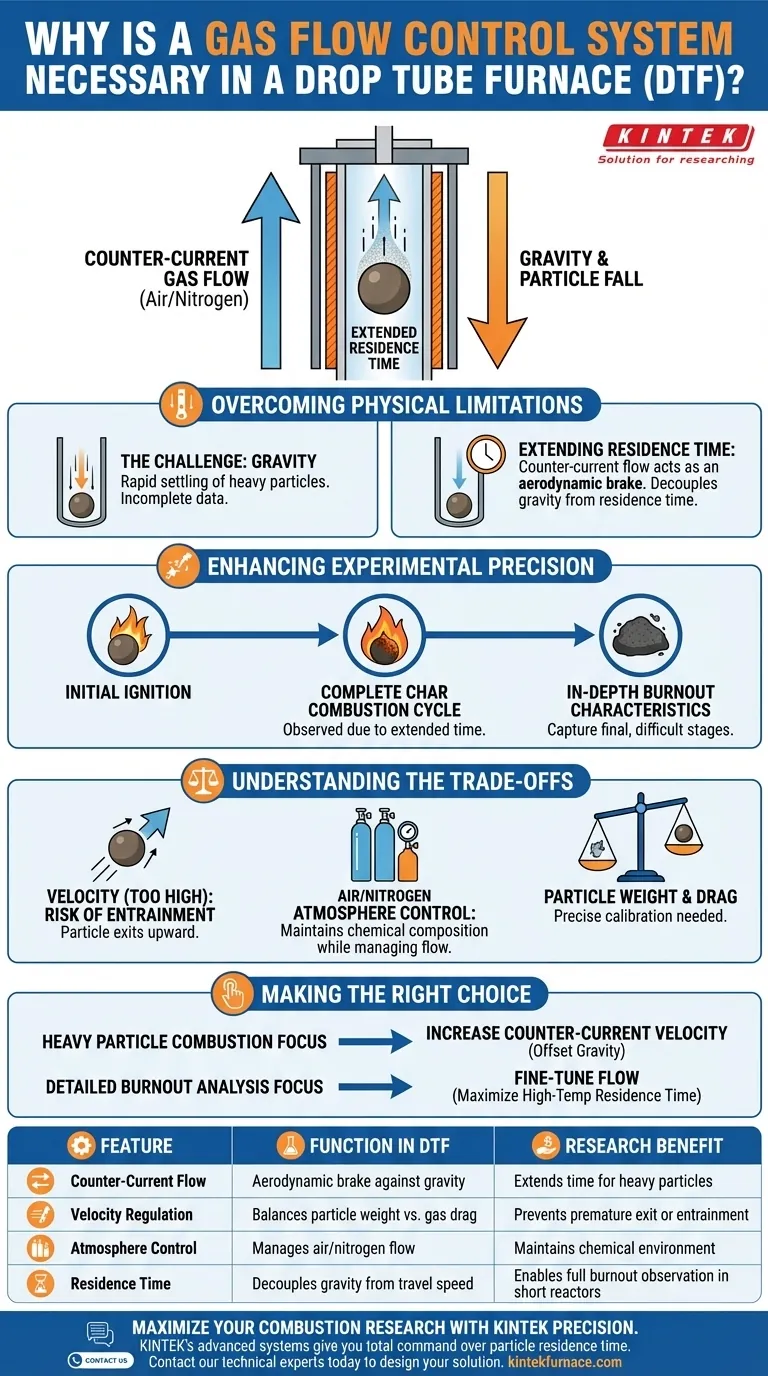

Un sistema di controllo del flusso di gas è essenziale in un forno a tubo discendente (DTF) per separare il tempo di permanenza della particella dall'accelerazione di gravità. Regola la direzione e la velocità dell'atmosfera, tipicamente aria o azoto, per contrastare il rapido assestamento di particelle grandi e pesanti. Questo meccanismo di controllo consente ai ricercatori di mantenere i campioni nella zona di riscaldamento abbastanza a lungo da osservare processi che altrimenti richiederebbero un forno molto più alto.

Manipolando con precisione la velocità del gas in controcorrente, è possibile compensare le forze gravitazionali ed estendere significativamente il tempo di permanenza delle particelle pesanti. Ciò consente l'osservazione della combustione completa del carbone e delle caratteristiche di burnout approfondite all'interno dell'altezza fisica limitata della camera del forno.

Superare i limiti fisici

La sfida della gravità

In un forno a tubo discendente standard, le particelle grandi, come i nodi pesanti di paglia di grano, sono soggette a un rapido assestamento gravitazionale.

Senza intervento, queste particelle pesanti cadono troppo velocemente attraverso la sezione riscaldata.

Ciò si traduce in dati incompleti, poiché la particella esce dal forno prima che il ciclo di combustione sia terminato.

Estendere il tempo di permanenza

La funzione principale del sistema di controllo del flusso di gas è generare una forza in controcorrente.

Dirigendo il flusso di gas verso l'alto contro la particella in caduta, il sistema agisce come un freno aerodinamico.

Ciò estende artificialmente il tempo di permanenza della particella all'interno della zona ad alta temperatura, compensando l'altezza limitata del forno.

Migliorare la precisione sperimentale

Catturare il ciclo di combustione completo

Per comprendere il comportamento del combustibile, i ricercatori devono osservare l'intero processo, non solo l'accensione iniziale.

Il controllo del flusso garantisce che la particella rimanga nella zona calda durante la fase di combustione completa del carbone.

Ciò è fondamentale per la modellazione accurata del comportamento dei combustibili biomasse pesanti nelle caldaie del mondo reale.

Caratteristiche approfondite di burnout

Il burnout è lo stadio finale e spesso più difficile della combustione da analizzare in un reattore corto.

Rallentando la discesa della particella, il sistema fornisce la finestra temporale necessaria per misurare le caratteristiche di burnout approfondite.

Ciò consente la raccolta di dati che altrimenti andrebbero persi se la particella cadesse alla sua naturale velocità terminale.

Comprendere i compromessi

Bilanciare velocità e trascinamento

Sebbene il flusso in controcorrente sia necessario per le particelle pesanti, introduce una sensibilità operativa.

Se la velocità del gas è impostata troppo alta, si rischia il trascinamento, dove la particella viene soffiata verso l'alto fuori dalla zona di reazione.

Il sistema richiede una calibrazione precisa per bilanciare il peso della particella specifica rispetto alla forza di trascinamento del gas.

Complessità del controllo dell'atmosfera

Il sistema deve gestire la velocità del flusso senza compromettere la composizione chimica dell'atmosfera.

Sia che si utilizzi aria (ossidante) o azoto (inerte), la portata deve essere regolata per mantenere il corretto profilo aerodinamico.

Ciò aggiunge un livello di complessità all'allestimento sperimentale, richiedendo un attento monitoraggio dei controllori di flusso di massa.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia dei tuoi esperimenti con forno a tubo discendente, allinea la tua strategia di flusso con i tuoi specifici obiettivi di ricerca:

- Se il tuo obiettivo principale è la combustione di particelle pesanti: Aumenta la velocità del gas in controcorrente per compensare la gravità e assicurarti che la particella non esca dal forno prima che l'accensione sia completa.

- Se il tuo obiettivo principale è l'analisi dettagliata del burnout: Affina il flusso per massimizzare il tempo di permanenza nella zona ad alta temperatura, consentendo l'osservazione delle fasi finali del consumo di carbone.

Un controllo aerodinamico preciso trasforma efficacemente un forno fisicamente corto in un ambiente ricco di funzionalità per l'analisi di processi di combustione di lunga durata.

Tabella riassuntiva:

| Caratteristica | Funzione nel DTF | Beneficio per la ricerca |

|---|---|---|

| Flusso in controcorrente | Agisce come freno aerodinamico contro la gravità | Estende il tempo di permanenza per particelle pesanti |

| Regolazione della velocità | Bilancia il peso della particella rispetto al trascinamento del gas | Previene l'uscita prematura o il trascinamento verso l'alto |

| Controllo dell'atmosfera | Gestisce le portate di aria o azoto | Mantiene l'ambiente chimico per la combustione/pirolisi |

| Tempo di permanenza | Separa la gravità dalla velocità di spostamento della particella | Consente l'osservazione del burnout completo in reattori corti |

Massimizza la tua ricerca sulla combustione con la precisione KINTEK

Non lasciare che l'altezza fisica del forno limiti i tuoi dati. Gli avanzati sistemi di controllo del flusso di gas di KINTEK sono progettati per darti il controllo totale sul tempo di permanenza delle particelle e sulle caratteristiche di burnout. Supportati da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi personalizzati Drop Tube, Muffle, Tube, Rotary, Vacuum e CVD su misura per le tue specifiche esigenze di laboratorio.

Pronto a raggiungere una precisione sperimentale superiore? Contatta oggi i nostri esperti tecnici per progettare una soluzione ad alta temperatura che soddisfi le tue esigenze di ricerca uniche.

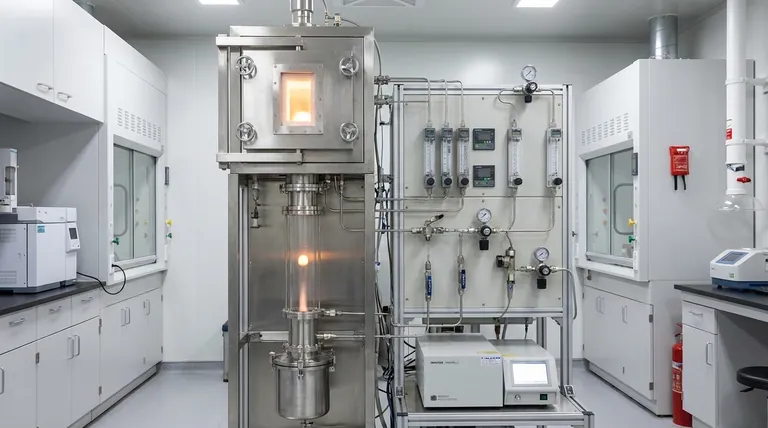

Guida Visiva

Riferimenti

- Haoteng Zhang, Chunjiang Yu. Experimental Study on Single-Particle Combustion Characteristics of Large-Sized Wheat Straw in a Drop Tube Furnace. DOI: 10.3390/en18153968

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

Domande frequenti

- Qual è la funzione di un forno tubolare nella crescita CVD di monostrati di WS2? Guida esperta al controllo termico

- Quali sono i vantaggi tecnici dell'utilizzo di un forno a tubo oscillante per il recupero del diossido di tellurio?

- Quali funzioni principali fornisce un forno tubolare ad alta temperatura? Padronanza della pirolisi composita TiN-Carbonio

- In che modo il controllo preciso della temperatura facilita i calcoli dell'energia di attivazione per la cristallizzazione dello YIG?

- Quale ruolo svolge un forno di ricottura a tubo nella preparazione di catalizzatori nanoporosi di NiPt? Attivazione vitale del catalizzatore

- Quali sono i vantaggi dei forni a tubo per determinate applicazioni? Sblocca il controllo preciso dell'atmosfera e della temperatura

- Perché è necessario eseguire il ricottura in un forno tubolare con atmosfera di azoto per la polvere di nucleo-guscio VO2@AlF3?

- Qual è lo scopo di flussare un forno a tubo con argon di elevata purezza per ore? Garantire risultati di acciaio al silicio puri