Nella loro essenza, i forni a atmosfera sono strumenti di precisione essenziali utilizzati per creare e modificare materiali elettronici in ambienti altamente controllati. Svolgono processi critici come la crescita di cristalli di semiconduttori, il drogaggio di wafer, la ricottura per riparare difetti dei materiali, la deposizione di film sottili e il packaging dei circuiti integrati, tutti processi impossibili da realizzare in modo affidabile all'aria aperta.

Il valore fondamentale di un forno a atmosfera non è solo la sua capacità di riscaldare, ma la sua potenza nel controllare con precisione l'ambiente chimico. Questo controllo è il fattore decisivo per ottenere la purezza del materiale e la perfezione strutturale richieste per i componenti elettronici ad alte prestazioni.

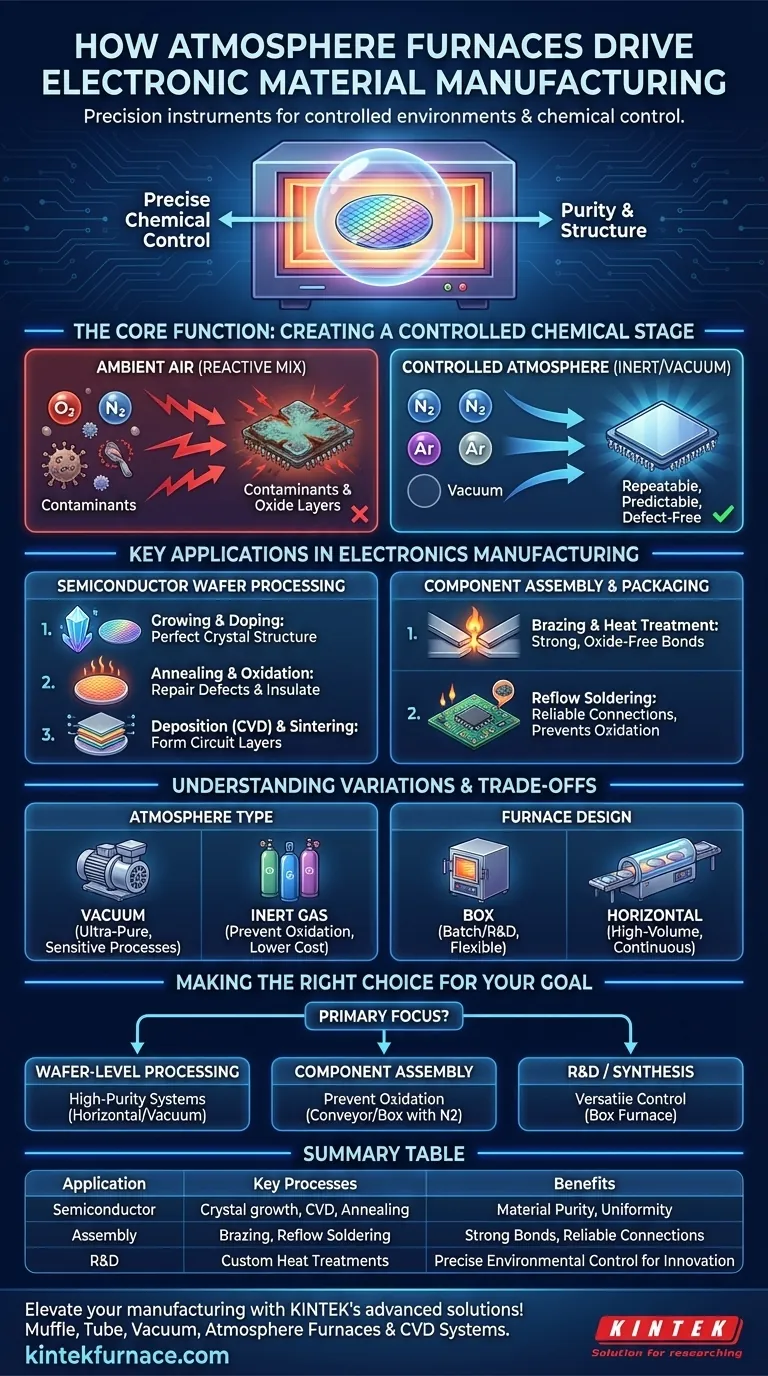

La Funzione Principale: Creare una Fase Chimica Controllata

Cos'è un Forno a Atmosfera?

Un forno a atmosfera è una camera ad alta temperatura in cui il gas circostante è rigorosamente controllato. Invece di riscaldare i materiali nell'aria ambiente - che è una miscela reattiva di azoto, ossigeno e altri elementi - sostituisce l'aria con una "atmosfera" specifica e controllata.

Questa atmosfera può essere un gas inerte come azoto o argon, un gas reattivo per uno scopo specifico, o anche un vuoto per rimuovere completamente tutti i gas. Questo controllo trasforma il forno da un semplice forno a un preciso reattore chimico.

Perché Questo Controllo È Irrinunciabile

A livello microscopico, la produzione di materiali elettronici è un processo di chimica controllata. Elementi indesiderati, in particolare l'ossigeno, agiscono come contaminanti.

L'ossigeno può reagire con i materiali semiconduttori, creare strati di ossido indesiderati e impedire una saldatura o brasatura pulita. Rimuovendo o sostituendo l'aria, un forno a atmosfera elimina queste variabili, garantendo che il processo sia ripetibile, prevedibile e privo di difetti.

Applicazioni Chiave nella Produzione Elettronica

Lavorazione dei Wafer Semiconduttori

Crescita e Drogaggio: Affinché un semiconduttore funzioni, la sua struttura cristallina deve essere quasi perfetta e deve essere "drogato" con un numero preciso di atomi di impurità. I forni a atmosfera forniscono l'ambiente stabile e di elevata purezza necessario per far crescere grandi lingotti monocristallini e per diffondere uniformemente i droganti nei wafer.

Ricottura e Ossidazione: La lavorazione ad alta temperatura può creare stress e difetti nel reticolo cristallino di un materiale. La ricottura è un processo di trattamento termico in atmosfera controllata che ripara questi danni, migliorando le prestazioni elettriche. Al contrario, l'ossidazione controllata viene utilizzata intenzionalmente per far crescere strati di biossido di silicio (SiO2) uniformi e ultra-puri, un isolante critico in quasi tutti i chip moderni.

Deposizione e Sinterizzazione: I forni a atmosfera sono utilizzati per la deposizione chimica da fase vapore (CVD), dove i gas reagiscono sulla superficie del wafer per depositare film sottili che formano gli strati del circuito. Sono utilizzati anche per la sinterizzazione, un processo che utilizza il calore per fondere materiali in polvere in un componente solido e denso senza fonderli.

Assemblaggio e Packaging dei Componenti

Brasatura e Trattamento Termico: Molti componenti elettronici richiedono la giunzione di materiali dissimili. La brasatura in atmosfera inerte utilizza un metallo d'apporto per creare una giunzione forte senza ossidare e indebolire le superfici metalliche. Vengono utilizzati anche trattamenti termici generali per migliorare la resistenza e la durata dei contatti e degli involucri metallici.

Saldatura a Rifusione: Durante l'assemblaggio di una scheda a circuito, un'atmosfera di azoto controllata impedisce l'ossidazione dei microscopici pad di saldatura e dei contatti dei componenti. Ciò assicura che la saldatura fusa possa "bagnare" e aderire in modo pulito alle superfici, creando connessioni elettriche affidabili ed evitando giunzioni difettose.

Comprendere le Variazioni e i Compromessi

Atmosfera Sottovuoto vs. Gas Inerte

Un forno a vuoto è un tipo estremo di forno a atmosfera che rimuove quasi tutte le molecole di gas, creando un ambiente ultra-puro ideale per processi sensibili come la diffusione dei wafer.

Un forno a gas inerte (utilizzando azoto o argon) è più comune per processi come la saldatura a rifusione o la brasatura, dove l'obiettivo principale è semplicemente prevenire l'ossidazione. Offre un'eccellente protezione a un costo operativo inferiore rispetto a un sistema ad alto vuoto.

Forni a Scatola vs. Forni Orizzontali

Questa distinzione si riferisce alla progettazione fisica e al flusso di processo. I forni a scatola sono tipicamente utilizzati per l'elaborazione a lotti, la R&S o l'analisi termica dove la flessibilità è fondamentale.

I forni orizzontali hanno forma tubolare e sono spesso utilizzati nelle linee di produzione di semiconduttori ad alto volume, consentendo l'elaborazione continua di molti wafer con eccellente uniformità. La scelta dipende dalla scala di produzione, non da una differenza fondamentale nella necessità di controllo atmosferico.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della giusta tecnologia di forno dipende dall'obiettivo di produzione specifico e dal livello di purezza richiesto.

- Se il tuo obiettivo principale è la lavorazione dei semiconduttori a livello di wafer (diffusione, ossidazione): Hai bisogno di sistemi di elevata purezza come forni a tubo orizzontali in grado di mantenere il vuoto o un gas di processo specifico.

- Se il tuo obiettivo principale è l'assemblaggio dei componenti (saldatura, brasatura): Hai bisogno di un forno che prevenga in modo affidabile l'ossidazione, dove un forno a nastro trasportatore o a scatola con atmosfera di azoto è spesso la soluzione più economica.

- Se il tuo obiettivo principale è la R&S o la sintesi di nuovi materiali: Hai bisogno di un sistema versatile, spesso un forno a scatola, che consenta un controllo preciso su un ampio intervallo di temperature e miscele di gas.

In definitiva, la padronanza delle condizioni atmosferiche all'interno del forno è fondamentale per padroneggiare la produzione dei moderni materiali elettronici.

Tabella Riassuntiva:

| Applicazione | Processi Chiave | Vantaggi |

|---|---|---|

| Lavorazione dei Wafer Semiconduttori | Crescita di cristalli, drogaggio, ricottura, CVD | Garantisce purezza del materiale, drogaggio uniforme, riparazione dei difetti |

| Assemblaggio Componenti | Brasatura, saldatura a rifusione, trattamento termico | Previene l'ossidazione, assicura legami forti, connessioni affidabili |

| R&S e Sintesi di Materiali | Trattamenti termici personalizzati, miscele di gas | Supporta l'innovazione con un controllo ambientale preciso |

Porta al livello successivo la tua produzione di materiali elettronici con le soluzioni di forni ad alta temperatura avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori opzioni personalizzate come Forni a Muffola, a Tubo, Rotativi, Sottovuoto e a Atmosfera, e Sistemi CVD/PECVD. La nostra solida capacità di personalizzazione profonda assicura un allineamento preciso con le tue esigenze sperimentali uniche, che si tratti di lavorazione di semiconduttori, assemblaggio di componenti o R&S innovativa. Contattaci oggi per discutere come la nostra esperienza può migliorare l'efficienza della tua produzione e la qualità dei materiali!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Cos'è un forno a muffola con protezione dell'atmosfera? Ottenere un trattamento termico preciso in ambienti controllati

- Come cambia l'intervallo di pressione in condizioni di vuoto in un forno a scatola ad atmosfera? Esplora le modifiche chiave per la lavorazione dei materiali

- Quali sono alcune applicazioni specifiche dei forni ad atmosfera nell'industria ceramica? Migliorare purezza e prestazioni

- I forni a resistenza per alte temperature di tipo a scatola possono controllare l'atmosfera? Sblocca la precisione nella lavorazione dei materiali

- Come fa un sistema di controllo del flusso di gas misto a mantenere la stabilità durante la nitrurazione ad alta temperatura? Rapporti precisi dei gas