Nel suo nucleo, la brasatura a induzione è un processo di giunzione che utilizza un metodo di riscaldamento senza contatto per unire due o più componenti metallici. Un campo elettromagnetico alternato riscalda con precisione le parti, fondendo un metallo d'apporto (la lega di brasatura) che fluisce tra di esse e si solidifica creando un legame forte e permanente. I suoi vantaggi principali sono la velocità eccezionale, la precisione e la ripetibilità, che la rendono una pietra angolare della moderna produzione industriale.

Sebbene molti processi possano unire metalli, il valore unico della brasatura a induzione è la sua capacità di fornire calore pulito e altamente controllato quasi istantaneamente. Questo trasforma la brasatura da un mestiere manuale a un processo industriale affidabile e automatizzato, ideale per le linee di produzione ad alto volume.

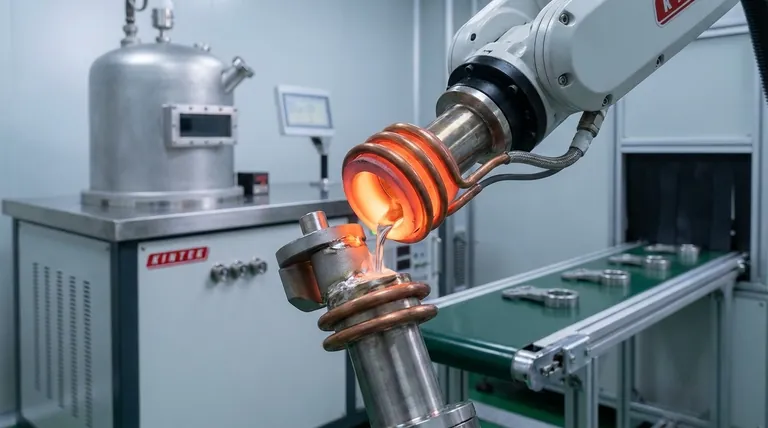

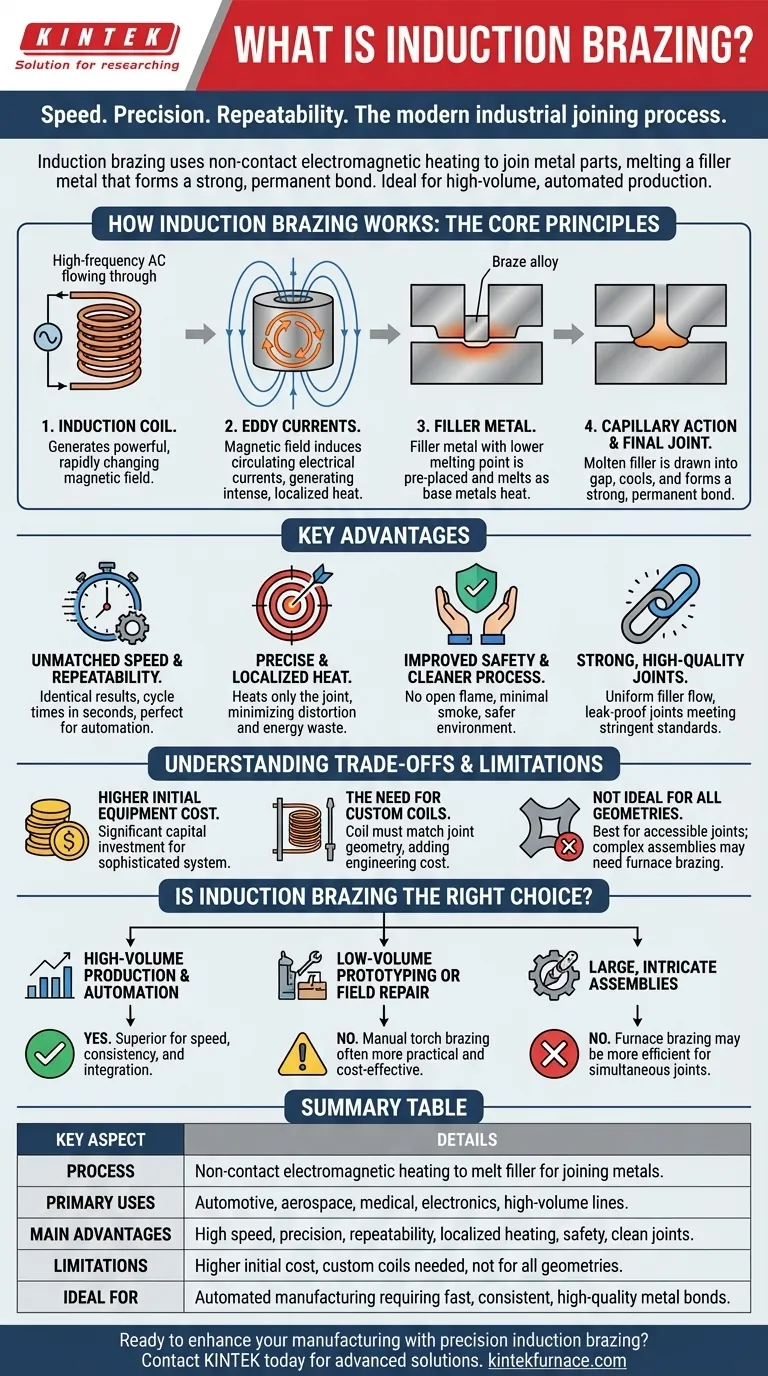

Come Funziona la Brasatura a Induzione: I Principi Fondamentali

Comprendere la brasatura a induzione richiede di guardare oltre la giunzione finale e di concentrarsi sulla fisica che la rende così efficiente. Il processo è una sequenza di eventi elettromagnetici e termici controllati.

Il Ruolo della Bobina a Induzione

Il cuore del sistema è una bobina di rame sagomata su misura. Quando una corrente alternata (AC) ad alta frequenza viene fatta passare attraverso questa bobina, genera un campo magnetico potente e in rapido cambiamento nello spazio circostante.

Generare Calore con le Correnti Parassite

Quando una parte metallica conduttiva viene posizionata all'interno di questo campo magnetico (senza toccare la bobina), il campo induce correnti elettriche circolanti all'interno del metallo. Queste sono note come correnti parassite (eddy currents). La resistenza naturale del metallo al flusso di queste correnti genera un calore intenso e localizzato direttamente all'interno della parte stessa.

La Funzione del Metallo d'Apporto

Un metallo d'apporto, o lega di brasatura, con un punto di fusione inferiore ai metalli di base uniti, viene preposizionato sulla giunzione. Man mano che i metalli di base si riscaldano tramite induzione, conducono quel calore all'apporto, facendolo fondere e diventare liquido.

Azione Capillare e Giunzione Finale

Una volta fuso, il metallo d'apporto viene attirato nello stretto spazio tra i componenti attraverso un fenomeno chiamato azione capillare. Dopo che il ciclo di riscaldamento termina – spesso in pochi secondi – l'apporto si raffredda e si solidifica, formando un legame metallurgico forte e permanente tra le parti.

Vantaggi Chiave negli Ambienti Industriali

I principi del riscaldamento a induzione conferiscono a questo processo vantaggi distinti che lo rendono la scelta preferita per applicazioni specifiche ed esigenti.

Velocità e Ripetibilità Ineguagliabili

Poiché il processo è controllato da parametri elettrici precisi (potenza, frequenza e tempo), i risultati sono identici dalla prima parte alla diecimillesima. Ciò elimina la variabilità del riscaldamento manuale e consente tempi ciclo misurati in secondi, perfetti per le linee di assemblaggio automatizzate.

Calore Preciso e Localizzato

Il riscaldamento a induzione è incredibilmente mirato. Solo l'area della giunzione viene riscaldata alla temperatura di brasatura, lasciando inalterata il resto del componente. Ciò riduce al minimo la distorsione della parte, protegge i materiali sensibili al calore vicini e riduce lo spreco di energia rispetto al riscaldamento di un'intera parte in un forno.

Sicurezza Migliorata e un Processo Più Pulito

Senza fiamma libera, la brasatura a induzione è significativamente più sicura della brasatura a torcia. Il processo produce fumo o vapori minimi, creando un ambiente di lavoro più pulito. Ciò spesso elimina la necessità di una pulizia post-brasatura estesa, ottimizzando ulteriormente la produzione.

Giunzioni Forti e di Alta Qualità

Il riscaldamento uniforme e rapido assicura che il metallo d'apporto fluisca uniformemente attraverso tutta la giunzione, riducendo al minimo il rischio di vuoti o difetti. Ciò si traduce in giunzioni costantemente forti e a tenuta stagna che soddisfano rigorosi standard di qualità in settori come l'automotive e l'aerospaziale.

Comprendere i Compromessi e i Limiti

Nessun processo è perfetto per ogni situazione. Essere un consulente di fiducia significa riconoscere i limiti di una tecnologia.

Costo Iniziale dell'Attrezzatura Più Elevato

Un sistema di riscaldamento a induzione rappresenta un investimento di capitale più significativo rispetto a una semplice configurazione a torcia. L'alimentatore, il sistema di raffreddamento ad acqua e i controlli sono apparecchiature sofisticate.

La Necessità di Bobine Personalizzate

La bobina a induzione deve essere progettata e sagomata per adattarsi alla geometria specifica della giunzione. Questo requisito di "attrezzaggio" aggiunge un passaggio di ingegneria e un costo, rendendo il processo meno economico per lavori unici o cicli di produzione a bassissimo volume.

Non Ideale per Tutte le Geometrie

Sebbene versatile, l'induzione è più adatta per giunzioni con geometrie ben definite e accessibili. La brasatura di molte giunzioni contemporaneamente su un assemblaggio grande e complesso può essere gestita in modo più efficiente dalla brasatura a forno, che riscalda l'intera parte in un unico ciclo.

La Brasatura a Induzione è la Scelta Giusta per la Tua Applicazione?

Selezionare il metodo di giunzione corretto è una decisione strategica che influisce su costi, qualità e produttività. Il tuo obiettivo dovrebbe dettare la tua scelta.

- Se la tua priorità principale è la produzione ad alto volume e l'automazione: La brasatura a induzione è la scelta superiore grazie alla sua velocità, coerenza e facilità di integrazione nella linea di assemblaggio senza pari.

- Se la tua priorità principale è la prototipazione a basso volume o la riparazione sul campo: La semplicità e il basso costo di ingresso della brasatura a torcia manuale saranno quasi sempre più pratici ed economici.

- Se la tua priorità principale è unire assemblaggi grandi e intricati con molte giunzioni: La brasatura a forno spesso fornisce una soluzione più efficiente riscaldando l'intera parte in un'atmosfera controllata, assicurando che tutte le giunzioni vengano effettuate contemporaneamente.

In definitiva, scegliere la brasatura a induzione è una decisione per dare priorità alla precisione, alla velocità e alla ripetibilità all'interno di un ambiente di produzione strutturato.

Tabella Riassuntiva:

| Aspetto Chiave | Dettagli |

|---|---|

| Processo | Riscaldamento senza contatto tramite campi elettromagnetici per fondere il metallo d'apporto per unire i metalli |

| Usi Principali | Automotive, aerospaziale, dispositivi medici, elettronica e linee di produzione ad alto volume |

| Vantaggi Principali | Alta velocità, precisione, ripetibilità, riscaldamento localizzato, sicurezza e giunzioni pulite |

| Limiti | Costo iniziale più elevato, necessità di bobine personalizzate, non ideale per tutte le geometrie o bassi volumi |

| Ideale Per | Produzione automatizzata che richiede legami metallici rapidi, coerenti e di alta qualità |

Pronto a migliorare la tua produzione con la brasatura a induzione di precisione? Noi di KINTEK sfruttiamo un'eccezionale R&S e una produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi forni a Muffola, a Tubo, Rotativi, Forni Sotto Vuoto e in Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che possiamo soddisfare con precisione le tue esigenze sperimentali e di produzione uniche. Contattaci oggi tramite il nostro modulo di contatto per discutere come le nostre soluzioni su misura possono aumentare la tua efficienza e qualità nelle applicazioni industriali ad alto volume!

Guida Visiva

Prodotti correlati

- Attrezzatura di sistema della macchina HFCVD per il rivestimento del diamante nano della matrice di disegno

- Forno per il trattamento termico sottovuoto del molibdeno

- Sistema di macchine MPCVD Reattore a campana con risonatore per laboratorio e crescita del diamante

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Cavo di alimentazione con flangia del connettore passante per elettrodi ultravuoto per applicazioni di alta precisione

Domande frequenti

- Quali sono i vantaggi e gli usi dei forni a induzione nelle fonderie? Ottieni una fusione dei metalli rapida, pulita e precisa

- Perché utilizzare forni ad arco sotto vuoto e colata per suzione in stampo di rame per leghe Ti-xNb? Chiave per l'eccellenza dei materiali biomedici

- Perché è necessario un forno a induzione ad alta temperatura per la ricottura del filo di palladio? Ottimizzare la preparazione delle nanoparticelle

- Quali due metodi di riscaldamento principali vengono utilizzati nella preparazione della polvere di magnesio ultrafine? Scegli il metodo giusto per il tuo processo

- Quale ambiente chiave fornisce un forno a resistenza a induzione sotto vuoto per il LAS830? Ottenere la fusione di leghe ad alta purezza

- Qual è il ruolo fondamentale di un forno a induzione sotto vuoto (VIM) nelle superleghe C1023? Garantire fusioni ad alta purezza

- Perché è necessario capovolgere e rifondere ripetutamente gli lingotti? Garantire l'uniformità nella fusione ad arco sotto vuoto

- Come funziona il riscaldamento a resistenza in un riscaldatore a induzione? Scopri la scienza alla base della generazione efficiente di calore