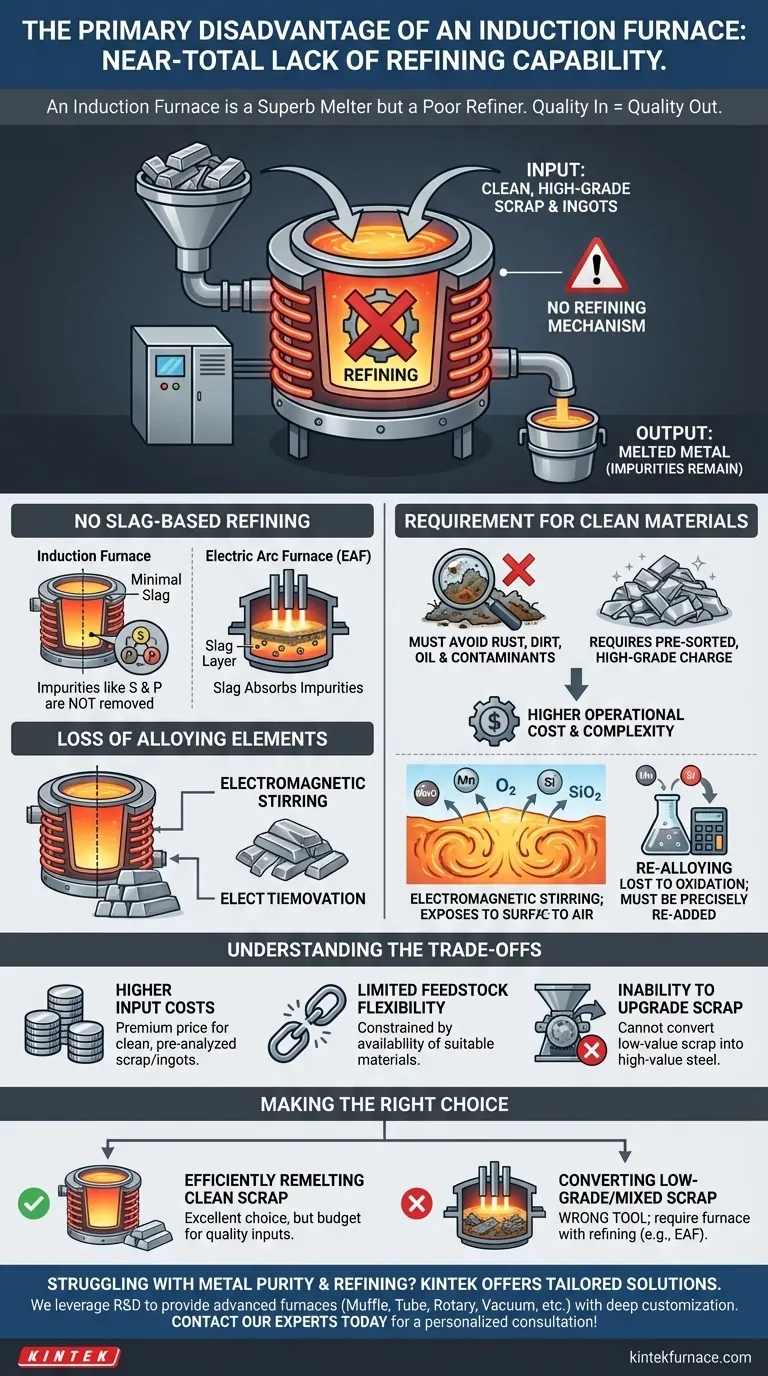

Il principale svantaggio di un forno a induzione è la sua quasi totale mancanza di capacità di raffinazione. A differenza di altri tipi di forni, non può rimuovere le impurità dal metallo in ingresso. Ciò significa che i materiali di carica devono essere eccezionalmente puliti e di composizione chimica nota, e qualsiasi elemento perso per ossidazione durante la fusione deve essere riaggiunto.

Un forno a induzione è un eccellente fonditore ma un cattivo raffinatore. La sua limitazione fondamentale è che la qualità del metallo che si produce è quasi interamente dettata dalla qualità del metallo che si inserisce, un classico scenario "spazzatura dentro, spazzatura fuori".

La sfida della qualità dipendente dall'input

Un forno a induzione opera utilizzando potenti campi magnetici per indurre una corrente elettrica all'interno del metallo stesso, facendolo riscaldare e fondere rapidamente. Sebbene questo processo sia incredibilmente efficiente, manca dei meccanismi necessari per la raffinazione metallurgica.

Nessuna raffinazione basata sulla scoria

Nei forni come il Forno ad Arco Elettrico (EAF), uno strato di scoria viene utilizzato per assorbire impurità come zolfo e fosforo dal metallo fuso. Un forno a induzione genera pochissima scoria, lasciandolo senza un modo pratico per rimuovere questi elementi indesiderati.

La chimica del materiale di carica è di fatto bloccata. Se si parte da rottami ad alto contenuto di fosforo, si otterrà acciaio ad alto contenuto di fosforo.

Il requisito di materiali puliti

Poiché il forno non può pulire il metallo, la carica deve essere priva di ruggine eccessiva, sporco, olio e contaminanti non metallici. La preparazione e l'approvvigionamento di questi rottami di alta qualità aggiungono costi operativi e complessità significativi rispetto ai processi che possono gestire input di qualità inferiore.

Perdita di elementi di lega

L'intensa agitazione elettromagnetica intrinseca alla fusione a induzione, sebbene eccellente per l'omogeneizzazione, aumenta l'esposizione del metallo fuso all'atmosfera. Questa esposizione porta all'ossidazione e alla perdita di elementi di lega preziosi e facilmente ossidabili come manganese e silicio.

Gli operatori devono compensare questa "perdita di fusione" calcolando e riaggiungendo con precisione questi costosi elementi prima della colata per soddisfare le specifiche finali.

Comprendere i compromessi

La mancanza di raffinazione non è solo un dettaglio tecnico; crea una cascata di compromessi operativi e finanziari che devono essere gestiti attentamente.

Costi dei materiali di input più elevati

Il compromesso fondamentale è la prestazione rispetto alla purezza. Per ottenere l'alta efficienza e il controllo preciso della temperatura di un forno a induzione, è necessario essere disposti a pagare un premio per rottami puliti, pre-selezionati e analizzati o lingotti puri.

Flessibilità limitata del materiale di alimentazione

La vostra operazione è vincolata dalla disponibilità di materiali di carica idonei. Non è possibile passare semplicemente a una fornitura di rottami di qualità inferiore e più economica se la fonte primaria diventa non disponibile o troppo costosa senza compromettere la qualità del prodotto finale.

Incapacità di migliorare la qualità dei rottami

Un forno a induzione è meglio inteso come uno strumento di rifusione, non come un recipiente primario per la produzione di acciaio. Non può prendere rottami a basso valore e contaminati e trasformarli in acciaio pulito di alto valore. Il suo ruolo è rifondere in modo efficiente il materiale che è già alla qualità finale desiderata o vicina ad essa.

Fare la scelta giusta per il tuo obiettivo

La scelta della tecnologia del forno corretta dipende interamente dalle materie prime e dal prodotto desiderato.

- Se il tuo obiettivo principale è rifondere in modo efficiente rottami puliti o lingotti pre-legati: Un forno a induzione è una scelta eccellente, ma devi prevedere costi per input di alta qualità e compensare la perdita di lega durante la fusione.

- Se il tuo obiettivo principale è convertire rottami misti, contaminati o di bassa qualità in nuovo acciaio: Un forno a induzione è lo strumento sbagliato; hai bisogno di un forno con capacità di raffinazione, come un Forno ad Arco Elettrico (EAF).

Comprendere questa limitazione fondamentale è la chiave per sfruttare il forno a induzione per i suoi punti di forza evitando al contempo costosi passi falsi operativi.

Tabella riassuntiva:

| Aspetto | Limitazione chiave |

|---|---|

| Capacità di raffinazione | Non può rimuovere impurità come zolfo o fosforo. |

| Materiale di carica | Richiede rottami o lingotti di alta qualità eccezionalmente puliti. |

| Perdita di elementi | Gli elementi di lega (es. manganese, silicio) vengono persi per ossidazione. |

| Costo operativo | Costi più elevati dei materiali di input e necessità di ri-lega precisa. |

| Flessibilità del materiale di alimentazione | Limitata ai materiali di alta qualità disponibili; non può migliorare i rottami di bassa qualità. |

Stai riscontrando problemi di purezza del metallo e sfide di raffinazione nel tuo laboratorio o linea di produzione? Le limitazioni di un forno a induzione possono essere un ostacolo importante. In KINTEK, sfruttiamo la nostra eccezionale R&S e la produzione interna per fornire soluzioni di forni avanzate su misura per le tue specifiche esigenze metallurgiche. Sia che tu richieda la fusione precisa e pulita di un sistema a induzione o le robuste capacità di raffinazione di altri tipi di forni, la nostra linea di prodotti diversificata—inclusi Forni a Muffola, a Tubo, Rotativi, Sotto Vuoto e con Atmosfera, e Sistemi CVD/PECVD—è supportata da solide capacità di profonda personalizzazione. Lascia che ti aiutiamo a scegliere o progettare il forno perfetto per soddisfare i tuoi obiettivi sperimentali e di produzione unici. Contatta oggi i nostri esperti per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori