In sintesi, il sistema di controllo di un forno a induzione migliora il funzionamento trasformandolo da un dispositivo di riscaldamento a forza bruta in uno strumento metallurgico preciso, automatizzato e basato sui dati. Gestendo in modo intelligente il flusso di energia, fornisce un controllo impareggiabile sul processo di fusione, portando a miglioramenti significativi in termini di efficienza, coerenza, sicurezza e intelligenza operativa complessiva.

Un moderno sistema di controllo agisce come il cervello del forno. Gestisce con precisione la potenza grezza dell'induzione elettromagnetica, assicurando che ogni kilowatt di energia sia utilizzato efficacemente per ottenere un risultato prevedibile e di alta qualità, fornendo al contempo i dati necessari per il miglioramento continuo.

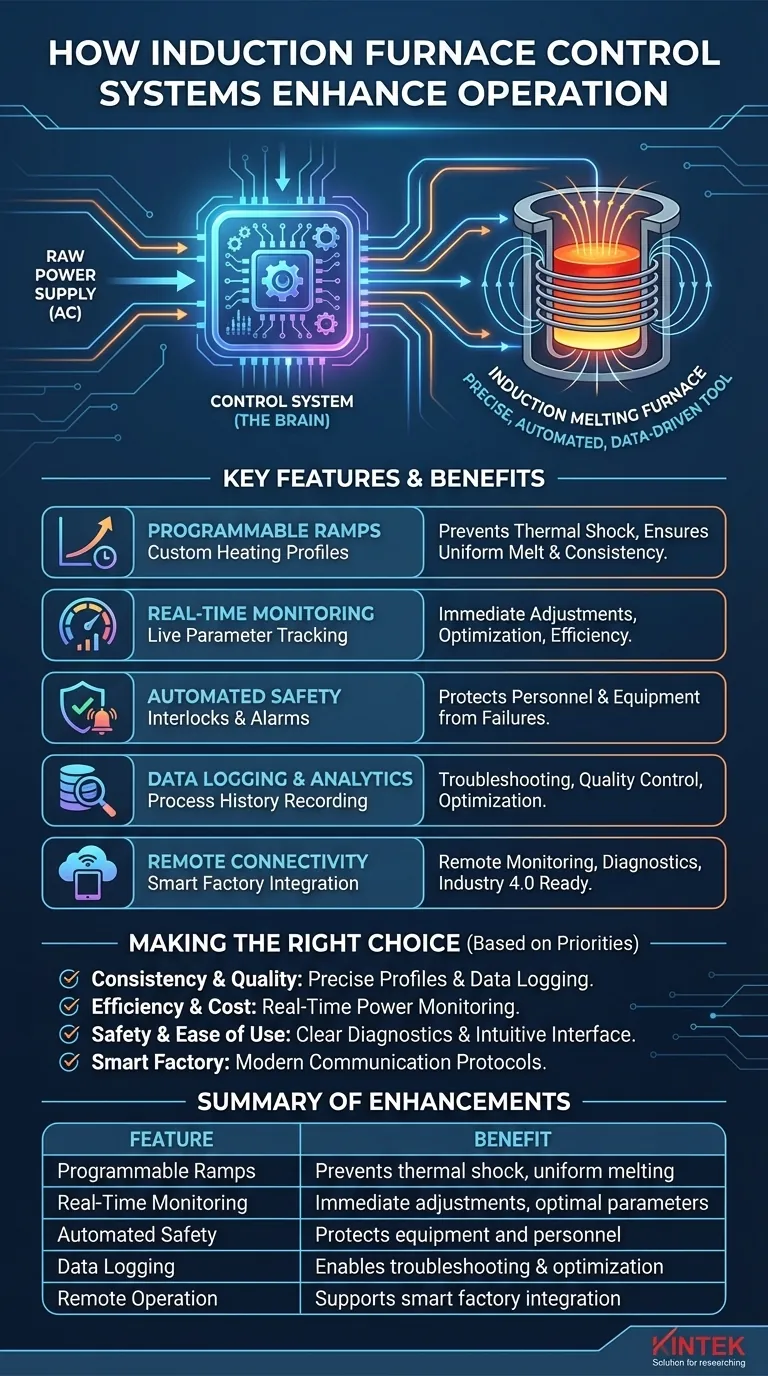

Dalla potenza grezza al controllo preciso

Per comprendere il valore del sistema di controllo, dobbiamo prima capire cosa sta controllando. Il principio fondamentale di un forno a induzione è notevolmente efficiente ma richiede un'attenta gestione.

La fisica del riscaldamento a induzione

Un forno a induzione utilizza una potente corrente alternata (AC) che scorre attraverso una bobina di rame. Questo crea un campo magnetico che cambia rapidamente e che penetra la carica metallica conduttiva all'interno. Il campo magnetico, a sua volta, induce potenti correnti elettriche — note come correnti parassite — direttamente all'interno del metallo stesso. La resistenza naturale del metallo a queste correnti genera un calore intenso e preciso, facendolo fondere dall'interno verso l'esterno.

Il ruolo del sistema di controllo

Il compito principale del sistema di controllo è quello di governare l'alimentazione che alimenta la bobina. Non è semplicemente un interruttore on/off. Regola meticolosamente la tensione, la corrente e la frequenza dell'elettricità. In questo modo, detta direttamente la forza del campo magnetico e, quindi, la quantità di calore generato nel metallo in qualsiasi momento.

Caratteristiche chiave che guidano le prestazioni

I moderni sistemi di controllo, spesso basati su piattaforme digitali come DSP o processori ARM, sono dotati di funzionalità che offrono vantaggi operativi tangibili.

Rampette di temperatura e potenza programmabili

Invece di applicare immediatamente la piena potenza, gli operatori possono programmare profili di riscaldamento specifici. Ciò consente un aumento graduale della temperatura, fondamentale per prevenire lo shock termico al rivestimento del forno e garantire una fusione uniforme. Questa programmabilità garantisce che ogni lotto segua esattamente la stessa ricetta collaudata.

Monitoraggio e feedback in tempo reale

Un'interfaccia intuitiva fornisce agli operatori una dashboard in tempo reale dei parametri critici. Ciò include la temperatura di fusione attuale, il consumo energetico (in kilowatt) e la frequenza operativa. Questo feedback costante consente aggiustamenti immediati e garantisce che il processo rimanga entro i parametri ottimali.

Allarmi automatici e interblocchi di sicurezza

Il sistema monitora continuamente le condizioni anomale, come surriscaldamento, guasto del sistema di raffreddamento ad acqua o guasti elettrici. Se viene superata una soglia pericolosa, può attivare un allarme o spegnere automaticamente il forno, proteggendo sia il personale che l'attrezzatura da guasti catastrofici.

Registrazione dati per l'ottimizzazione del processo

Il sistema di controllo registra ogni dettaglio di ogni ciclo di fusione. Questi dati storici sono inestimabili per la risoluzione dei problemi e il controllo qualità. Se un lotto presenta un difetto, è possibile rivedere i registri dei dati per identificare qualsiasi deviazione dal processo standard. Consente di analizzare il consumo energetico per tonnellata e di perfezionare le ricette di fusione per la massima efficienza.

Funzionamento remoto e connettività

I forni moderni sono dotati di ricche interfacce di comunicazione. Ciò consente il monitoraggio remoto da una sala di controllo centrale o da un ufficio e permette la diagnostica remota da parte del produttore. È anche la porta d'accesso per integrare il forno in una "fabbrica intelligente" o in un ecosistema Industry 4.0, condividendo i dati con i sistemi di gestione a livello di impianto.

Comprendere i compromessi

Sebbene i sistemi di controllo avanzati offrano immensi vantaggi, è fondamentale affrontarli con una chiara comprensione delle considerazioni associate.

Investimento iniziale vs. ROI a lungo termine

Un forno con un sistema di controllo sofisticato e ricco di funzionalità comporta un costo iniziale più elevato. Questo investimento deve essere bilanciato con il ritorno a lungo termine, che deriva da bollette energetiche più basse, tassi di scarto ridotti, migliore consistenza del prodotto e costi di manodopera potenzialmente inferiori grazie all'automazione.

Complessità vs. capacità

Una maggiore capacità spesso comporta una maggiore complessità. Sebbene un sistema potente possa fare di più, potrebbe richiedere più formazione per gli operatori e il personale di manutenzione. Un'interfaccia utente intuitiva non è un lusso; è essenziale per garantire che le funzionalità avanzate del sistema siano effettivamente utilizzate in modo efficace.

Dipendenza dai sistemi digitali

Il software completamente digitale è potente ma introduce una dipendenza dall'affidabilità del sistema. È fondamentale garantire che il sistema sia robusto, ben testato e supportato dal produttore. Sebbene più affidabile dei vecchi sistemi analogici, un guasto del software può arrestare la produzione con la stessa efficacia di un guasto meccanico.

Fare la scelta giusta per la tua operazione

Il sistema di controllo ideale dipende interamente dalle tue priorità operative.

- Se il tuo obiettivo primario è la coerenza e il controllo qualità: Un sistema con profili di fusione precisi e programmabili e una registrazione completa dei dati è irrinunciabile.

- Se il tuo obiettivo primario è l'efficienza operativa e la riduzione dei costi: Dai priorità a un sistema con monitoraggio dettagliato della potenza in tempo reale per ottimizzare l'utilizzo dell'energia durante l'intero ciclo di fusione.

- Se il tuo obiettivo primario è la sicurezza e la facilità d'uso: Cerca un sistema con un display diagnostico chiaro, robusti interblocchi di sicurezza e un'interfaccia operatore altamente intuitiva.

- Se il tuo obiettivo primario è l'integrazione in una fabbrica intelligente: Assicurati che il sistema di controllo abbia protocolli di comunicazione moderni (come Ethernet/IP o Profinet) per uno scambio di dati senza interruzioni.

In definitiva, il giusto sistema di controllo eleva il tuo processo di fusione da un'arte manuale a una scienza basata sui dati.

Tabella riassuntiva:

| Caratteristica | Vantaggio |

|---|---|

| Rampette di temperatura programmabili | Previene lo shock termico, garantisce una fusione uniforme |

| Monitoraggio in tempo reale | Consente aggiustamenti immediati, mantiene i parametri ottimali |

| Interblocchi di sicurezza automatici | Protegge attrezzature e personale da guasti |

| Registrazione dati | Consente la risoluzione dei problemi e l'ottimizzazione del processo |

| Funzionamento remoto | Supporta l'integrazione in fabbrica intelligente e la diagnostica remota |

Pronto a migliorare le tue operazioni di fusione dei metalli con un forno a induzione ad alte prestazioni? In KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti include Forni a Muffola, a Tubo, Rotanti, Forni Sotto Vuoto e ad Atmosfera, e Sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche. Contattaci oggi per discutere come la nostra esperienza può aumentare la tua efficienza, coerenza e sicurezza!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza