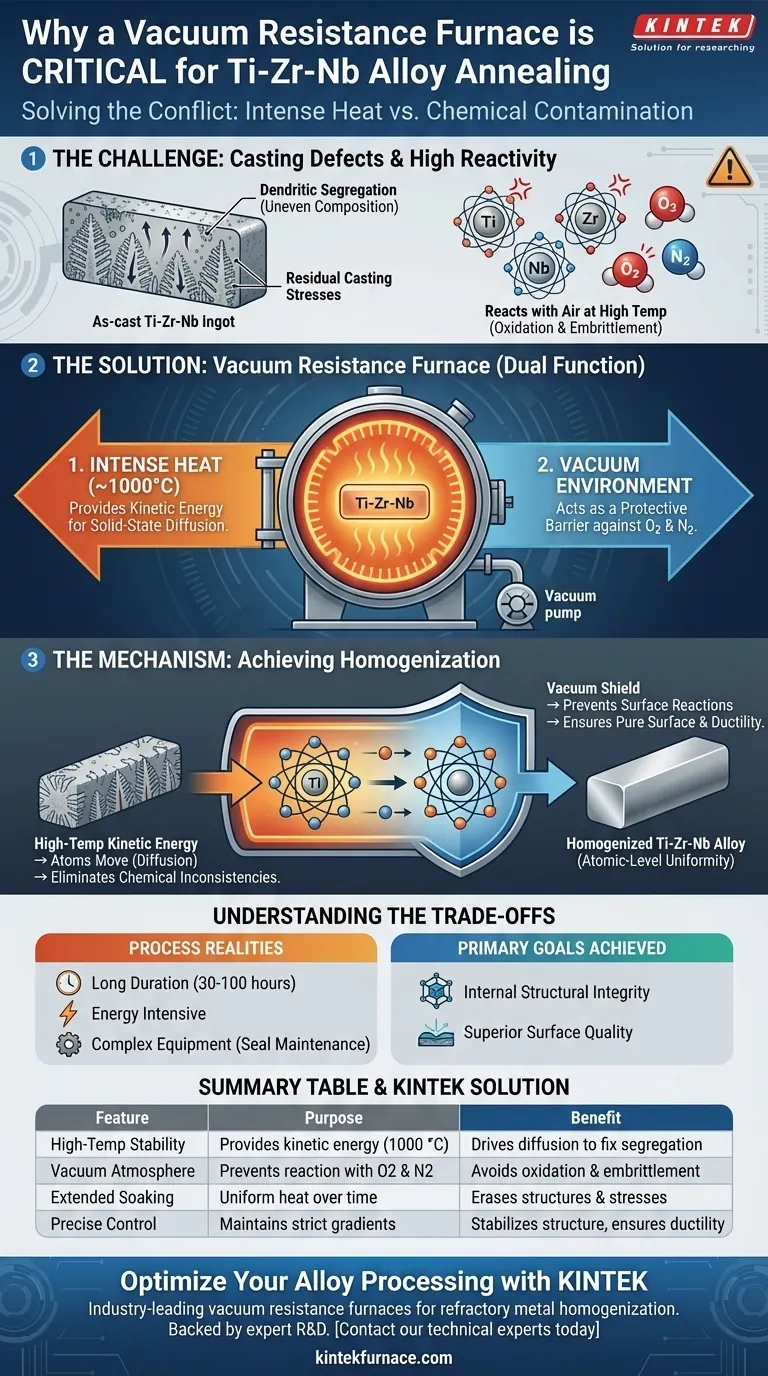

Un forno a resistenza sotto vuoto è fondamentale per la ricottura di omogeneizzazione ad alta temperatura dei lingotti di lega Ti-Zr-Nb perché risolve due requisiti contrastanti: applicare calore intenso prevenendo la contaminazione chimica. Questa apparecchiatura fornisce un ambiente termico stabile (intorno ai 1000 °C) per guidare la diffusione allo stato solido ed eliminare le disomogeneità chimiche, mantenendo al contempo il vuoto per impedire che la superficie della lega, altamente reattiva, si ossidi o diventi fragile.

La funzione principale di questo forno è riparare i difetti strutturali interni causati dalla fusione senza introdurre nuovi difetti superficiali. Utilizza l'energia cinetica ad alta temperatura per livellare la segregazione chimica, affidandosi al vuoto per proteggere i metalli reattivi dagli effetti dannosi dell'aria.

La sfida della fusione delle leghe Ti-Zr-Nb

La formazione della segregazione dendritica

Durante il processo iniziale di fusione e solidificazione, le leghe non congelano in modo uniforme. Ciò si traduce in segregazione dendritica, in cui la composizione chimica varia in modo significativo tra il centro di un grano e il suo bordo.

Tensioni residue di fusione

Il rapido raffreddamento associato alla fusione spesso blocca significative tensioni meccaniche interne. Senza trattamento, queste tensioni residue possono portare a deformazioni o guasti durante le successive fasi di lavorazione.

Come il forno a resistenza sotto vuoto risolve il problema

Facilitare la diffusione allo stato solido

Per eliminare la segregazione, gli atomi all'interno della lega devono muoversi fisicamente per raggiungere una distribuzione uniforme. Il forno fornisce la temperatura elevata precisa e costante (ad esempio, 1000 °C) necessaria per fornire agli atomi sufficiente energia cinetica per diffondersi attraverso lo stato solido.

Eliminare le incongruenze chimiche

Mantenendo questa alta temperatura per un lungo periodo, il forno garantisce che la composizione chimica interna diventi coerente. Questo processo cancella efficacemente le strutture fuori equilibrio formate durante la fusione, stabilizzando la struttura di fase della lega.

Prevenire la reazione ambientale

Titanio, zirconio e niobio sono metalli refrattari altamente reattivi. Se riscaldati a 1000 °C in un'atmosfera standard, reagirebbero istantaneamente con ossigeno e azoto, causando grave ossidazione e fragilità.

Proteggere la superficie

L'ambiente sotto vuoto agisce come una barriera protettiva. Consente alla lega di subire il necessario trattamento termico di lunga durata senza reagire con l'aria, garantendo che la superficie rimanga pura e che il materiale mantenga la sua integrità meccanica.

Comprendere i compromessi

Durata del processo ed energia

Ottenere una completa omogeneizzazione non è istantaneo; spesso richiede tempi di "ammollo" prolungati (potenzialmente da 30 a 100 ore) per consentire una diffusione sufficiente. Ciò rende il processo ad alta intensità energetica e dispendioso in termini di tempo rispetto ai semplici trattamenti di rilassamento delle tensioni.

Complessità dell'attrezzatura

I forni a resistenza sotto vuoto sono significativamente più complessi dei forni atmosferici standard. Richiedono una manutenzione rigorosa delle guarnizioni e delle pompe per il vuoto per garantire che l'ambiente privo di ossigeno non venga mai compromesso durante il ciclo di riscaldamento.

Fare la scelta giusta per il tuo obiettivo

Per determinare se il tuo processo richiede questa specifica attrezzatura, considera i tuoi obiettivi principali:

- Se la tua priorità assoluta è l'integrità strutturale interna: il forno è necessario per guidare la diffusione necessaria a eliminare la segregazione dendritica e le tensioni residue di fusione.

- Se la tua priorità assoluta è la qualità della superficie: la capacità di vuoto è non negoziabile per prevenire l'ossidazione e la fragilità intrinseche al riscaldamento delle leghe Ti-Zr-Nb all'aria.

Controllando rigorosamente sia la temperatura che l'atmosfera, ti assicuri che la lega raggiunga l'uniformità a livello atomico preservando la sua duttilità per l'uso futuro.

Tabella riassuntiva:

| Caratteristica | Scopo nella ricottura di Ti-Zr-Nb | Beneficio per le prestazioni della lega |

|---|---|---|

| Stabilità ad alta temperatura | Fornisce energia cinetica (1000 °C) | Guida la diffusione allo stato solido per correggere la segregazione |

| Atmosfera sotto vuoto | Previene la reazione con O2 e N2 | Evita l'ossidazione superficiale e la fragilità del materiale |

| Ammollo prolungato | Calore uniforme per 30-100 ore | Cancella le strutture dendritiche e le tensioni interne |

| Controllo preciso | Mantiene rigorosi gradienti termici | Stabilizza la struttura di fase e garantisce la duttilità |

Ottimizza la lavorazione della tua lega con KINTEK

Non compromettere l'integrità delle tue leghe Ti-Zr-Nb con ambienti di riscaldamento scadenti. KINTEK fornisce forni a resistenza sotto vuoto leader del settore, progettati per gestire le rigorose esigenze di omogeneizzazione dei metalli refrattari.

Supportati da ricerca e sviluppo e produzione esperti, offriamo una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD. Sia che tu abbia bisogno di attrezzature standard da laboratorio o di una soluzione completamente personalizzata per applicazioni uniche ad alta temperatura, KINTEK garantisce che i tuoi materiali raggiungano l'uniformità a livello atomico senza contaminazione chimica.

Pronto a migliorare le proprietà dei tuoi materiali? Contatta oggi i nostri esperti tecnici per trovare il forno perfetto per il tuo laboratorio.

Guida Visiva

Riferimenti

- K. V. Sergienko, A. G. Kolmakov. Physical and Mechanical Properties of Ti-Zr-Nb Alloys for Medical Use. DOI: 10.3390/met14111311

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Qual è il ruolo di un forno di deossigenazione al magnesio? Garantire ultra-purezza per misurazioni precise del calore di fusione dei metalli

- Quali sono i componenti principali di un forno a tempra a fondo mobile (drop-bottom)? Parti essenziali per un trattamento termico rapido

- Quali sono i vantaggi tecnici dell'utilizzo di un forno di sinterizzazione ad alto vuoto e alta temperatura per l'acciaio inossidabile?

- Dove vengono utilizzati i forni sottovuoto? Applicazioni critiche nell'aerospaziale, nel settore medico e nell'elettronica

- Quali sono i vantaggi di processo nell'utilizzo di un forno essiccatore sotto vuoto? Trattamento superiore di fanghi ceramici ad alta entropia

- Come funziona un forno a ricottura sotto vuoto? Sblocca la lavorazione di materiali incontaminati

- Perché l'ossidazione è una preoccupazione quando si riscaldano i metalli, e come un forno a vuoto affronta questo problema? Garantire purezza e prestazioni

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto