In sintesi, un forno a tempra a fondo mobile è costruito attorno a tre componenti essenziali. Questi sono la camera di riscaldamento sopraelevata dove i pezzi vengono portati alla temperatura, il serbatoio di tempra situato direttamente sotto di essa e il meccanismo a fondo mobile ad azione rapida che sposta i pezzi tra i due.

La caratteristica distintiva di un forno a fondo mobile non sono solo i suoi componenti individuali, ma la loro integrazione verticale. Questo design minimizza il tempo tra riscaldamento e tempra, che è il fattore più critico per ottenere specifiche proprietà metallurgiche nelle leghe trattabili termicamente.

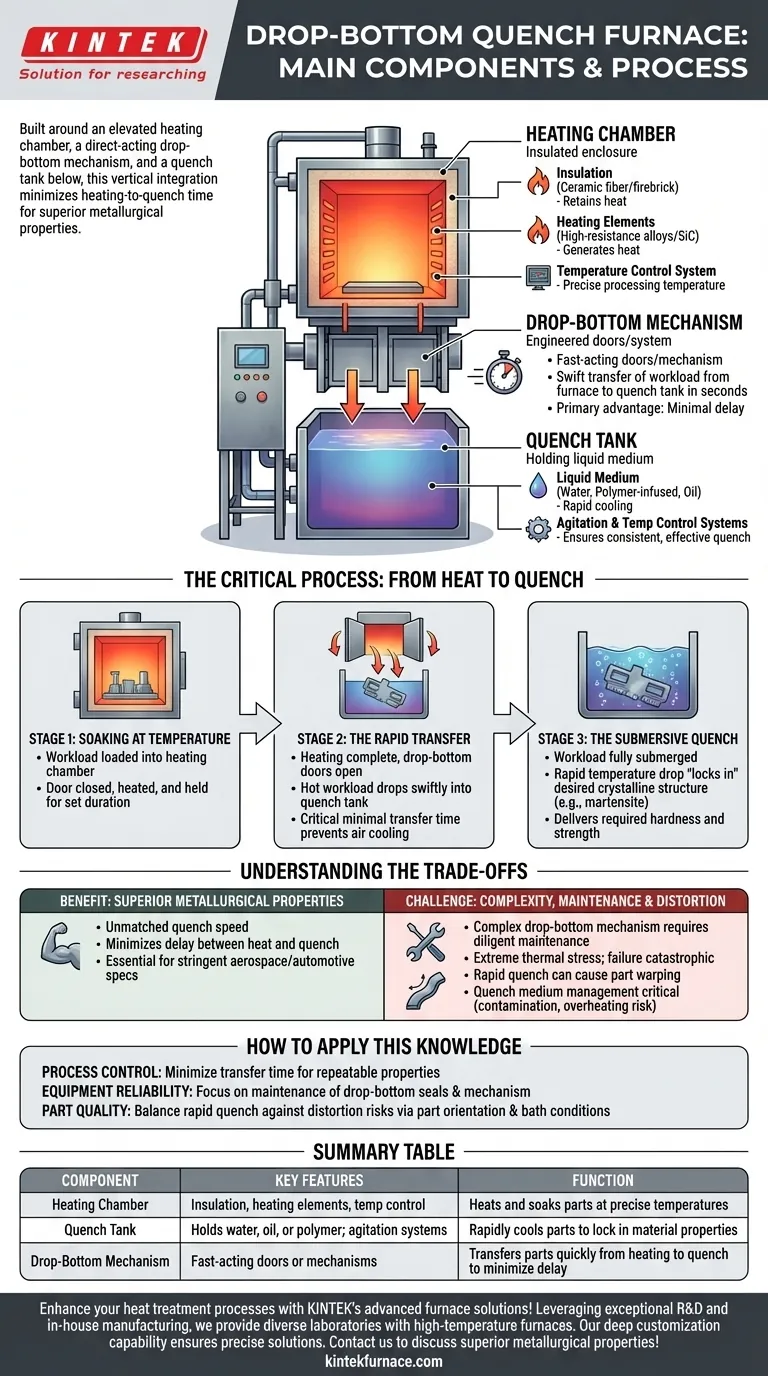

Analisi dei Componenti Principali

Per capire come un forno a fondo mobile ottiene i suoi risultati, dobbiamo osservare come i suoi componenti primari funzionano in una sequenza strettamente coreografata.

La Camera di Riscaldamento

La camera di riscaldamento è l'involucro isolato ad alta temperatura in cui il carico viene riscaldato e "mantenuto in temperatura" (soaked) a una temperatura precisa. Come molti forni industriali, contiene diversi elementi chiave.

È rivestita con isolamento, come fibra ceramica o mattoni refrattari, per trattenere il calore e garantire l'uniformità della temperatura. Gli elementi riscaldanti, spesso realizzati con leghe metalliche ad alta resistenza o carburo di silicio, generano il calore richiesto. Un sofisticato sistema di controllo della temperatura utilizza termocoppie e controllori per mantenere la temperatura di processo esatta.

Il Serbatoio di Tempra (Quench Tank)

Posizionato direttamente sotto la camera di riscaldamento, il serbatoio di tempra contiene il mezzo liquido utilizzato per raffreddare rapidamente i pezzi.

Il mezzo è tipicamente acqua, acqua con polimero o olio, scelto in base al materiale trattato e alla velocità di raffreddamento desiderata. Il serbatoio è inoltre dotato dei propri sistemi di agitazione e controllo della temperatura per garantire che la tempra sia coerente ed efficace.

Il Meccanismo a Fondo Mobile (Drop-Bottom Mechanism)

Questa è la caratteristica più distintiva del forno ed è la chiave delle sue prestazioni. Il "fondo" della camera di riscaldamento è una porta o un insieme di porte mobili.

Questo meccanismo è progettato per aprirsi in pochi secondi, consentendo all'intero carico—tenuto in un cestello o su una rastrelliera—di cadere o essere abbassato rapidamente nel serbatoio di tempra sottostante. La velocità di questo trasferimento è il vantaggio principale del forno.

Il Processo Critico: Dal Calore alla Tempra

Il valore del design a fondo mobile si rivela nella sua sequenza operativa, ottimizzata per la velocità.

Fase 1: Mantenimento in Temperatura (Soaking)

Innanzitutto, il carico viene inserito nella camera di riscaldamento. La porta a fondo mobile viene chiusa e la camera viene portata alla temperatura specificata per il processo di trattamento termico, dove viene mantenuta per una durata prestabilita.

Fase 2: Il Trasferimento Rapido

Una volta completato il ciclo di riscaldamento, avviene il trasferimento critico. Le porte a fondo mobile si aprono e l'intero carico caldo cade nel serbatoio di tempra in pochi secondi.

Questo tempo di trasferimento minimo è cruciale. Impedisce ai pezzi di raffreddarsi all'aria, il che altererebbe la loro struttura metallurgica e comprometterebbe le proprietà finali.

Fase 3: La Tempra Immersiva

Il carico caldo viene completamente immerso nel mezzo di tempra. La rapida e severa caduta di temperatura "blocca" la struttura cristallina desiderata (ad esempio, la martensite nell'acciaio), conferendo la durezza e la resistenza richieste.

Comprendere i Compromessi

Sebbene molto efficaci, i design a fondo mobile comportano specifici vantaggi operativi e sfide.

Vantaggio: Proprietà Metallurgiche Superiori

Il vantaggio principale è la velocità di tempra ineguagliabile. Per molte leghe di alluminio e alcuni acciai, ridurre al minimo il ritardo tra riscaldamento e tempra non è negoziabile. Questo design del forno è spesso l'unico modo per soddisfare i rigorosi standard aerospaziali o automobilistici.

Sfida: Complessità Meccanica e Manutenzione

Il meccanismo della porta a fondo mobile è un componente complesso soggetto a stress termici estremi. Richiede una manutenzione diligente per garantirne l'affidabilità e la sicurezza. Un guasto di questo meccanismo può essere catastrofico per il processo e per l'attrezzatura.

Sfida: Distorsione dei Pezzi e Gestione della Tempra

L'ingresso rapido, a volte violento, nel bagno di tempra può causare l'incurvamento o la distorsione di pezzi sottili o complessi. Inoltre, la gestione della temperatura e della pulizia del mezzo di tempra è fondamentale, poiché la contaminazione o il surriscaldamento possono portare a risultati incoerenti o persino incendi (nel caso dell'olio).

Come Applicare Queste Conoscenze

Comprendere questi componenti aiuta a valutare il ruolo del forno nel vostro contesto specifico.

- Se la vostra attenzione principale è il controllo di processo: La chiave è minimizzare il tempo di trasferimento dal forno alla tempra per ottenere le proprietà del materiale desiderate in modo ripetibile.

- Se la vostra attenzione principale è l'affidabilità dell'attrezzatura: La preoccupazione principale è la manutenzione e l'integrità delle guarnizioni e del meccanismo di attivazione della porta a fondo mobile.

- Se la vostra attenzione principale è la qualità dei pezzi: L'obiettivo è bilanciare la necessità di una tempra rapida con il rischio di distorsione dei pezzi ottimizzando l'orientamento del pezzo e le condizioni del bagno di tempra.

In definitiva, il forno a fondo mobile è uno strumento specializzato progettato per risolvere il problema critico del tempo e della temperatura nel trattamento termico.

Tabella Riassuntiva:

| Componente | Caratteristiche Chiave | Funzione |

|---|---|---|

| Camera di Riscaldamento | Isolamento, elementi riscaldanti, controllo della temperatura | Riscalda e mantiene in temperatura i pezzi a temperature precise |

| Serbatoio di Tempra | Contiene acqua, olio o polimero; sistemi di agitazione | Raffredda rapidamente i pezzi per bloccare le proprietà del materiale |

| Meccanismo a Fondo Mobile | Porte o meccanismi ad azione rapida | Trasferisce rapidamente i pezzi dal riscaldamento alla tempra per minimizzare il ritardo |

Migliora i tuoi processi di trattamento termico con le soluzioni di forni avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori forni ad alta temperatura come forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera controllata, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce soluzioni precise per le vostre esigenze sperimentali uniche. Contattateci oggi per discutere come i nostri forni a tempra a fondo mobile possono offrire proprietà metallurgiche e affidabilità superiori per le vostre applicazioni!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Qual è la funzione di un forno di sgrassaggio e sinterizzazione ad alta temperatura in BMD? Il tuo percorso verso parti metalliche solide

- Che cos'è un forno a vuoto e quali sono i suoi principali vantaggi? Scopri la Lavorazione Superiore dei Materiali

- Perché un'atmosfera inerte è importante nella brasatura a forno? Assicurare giunti resistenti e privi di ossidazione

- Quali sono i vantaggi dell'utilizzo di un forno per la cementazione sotto vuoto? Ottenere qualità ed efficienza superiori

- Quale ruolo svolge una stufa a vuoto da laboratorio nella preparazione di elettroliti iono-conduttivi per sensori?

- Quali sono i vantaggi della sinterizzazione sotto vuoto? Ottenere proprietà dei materiali e purezza superiori

- Quali sono le opzioni per il raffreddamento rapido nei forni a vuoto personalizzati? Ottieni un controllo metallurgico preciso

- Cosa sono i forni a vuoto e in quali condizioni operano? Scopri le soluzioni per la lavorazione termica ad alta purezza