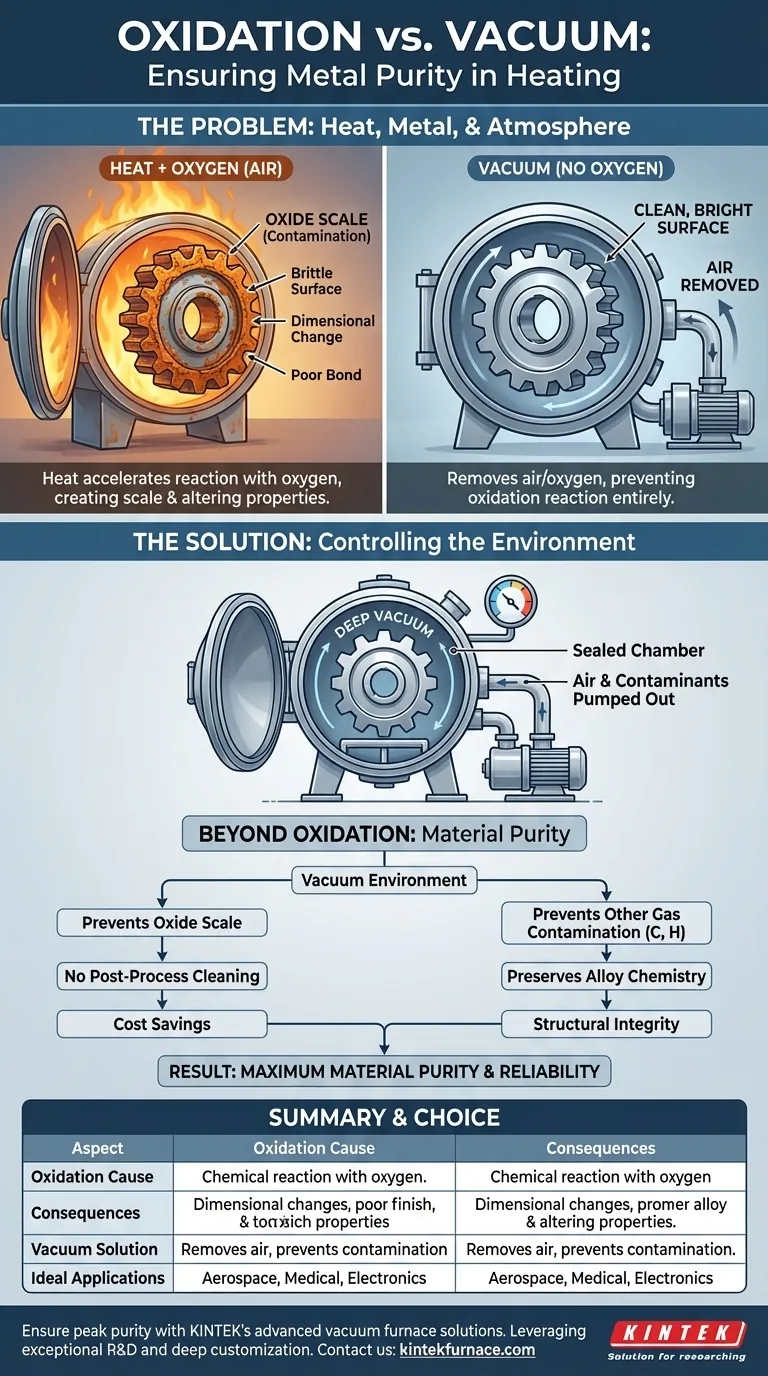

Alla base, l'ossidazione è una reazione chimica tra la superficie di un metallo e l'ossigeno nell'aria, una reazione che il calore accelera drasticamente. Questo processo crea uno strato di ossido indesiderato, o scaglia, sul metallo. Un forno a vuoto contrasta direttamente questo fenomeno rimuovendo fisicamente l'aria — e quindi l'ossigeno — dalla camera di riscaldamento, creando un ambiente in cui l'ossidazione semplicemente non può avvenire.

Il problema fondamentale non è solo il calore, ma la combinazione di calore e atmosfera. Rimuovendo l'atmosfera, un forno a vuoto va oltre la semplice prevenzione della ruggine estetica; garantisce la purezza metallurgica e l'integrità strutturale del componente finale.

Il Problema: Calore, Metallo e Atmosfera

Quando si riscalda una parte metallica per processi come brasatura, ricottura o tempra, si introduce energia. Questa energia non influisce solo sulla struttura interna del metallo; sovralimenta la sua interazione con l'ambiente circostante.

Cos'è l'Ossidazione?

L'ossidazione è il processo in cui gli atomi di metallo sulla superficie cedono elettroni agli atomi di ossigeno dall'aria. Questo forma un nuovo composto, spesso fragile e scolorito, noto come ossido metallico.

A temperature ambiente, questo processo è molto lento per la maggior parte dei metalli, come la graduale formazione di ruggine sul ferro.

Perché il Calore Accelera l'Ossidazione

Il calore agisce come catalizzatore per questa reazione chimica. Fornisce l'“energia di attivazione” necessaria che permette agli atomi di metallo e ossigeno di combinarsi molto più rapidamente e aggressivamente.

Maggiore è la temperatura, più veloce è l'ossidazione, portando alla formazione di uno strato spesso e sfaldante di scaglia sulla superficie del componente.

Le Conseguenze dell'Ossidazione Incontrollata

Questo strato di ossido è più di un problema estetico. Può portare a una serie di problemi, tra cui cambiamenti dimensionali, scarsa finitura superficiale e una capacità compromessa di brasare o saldare.

In modo critico, altera le proprietà del materiale della superficie, influenzando potenzialmente la durezza, la vita a fatica e le prestazioni e l'affidabilità complessive del componente. Introduce contaminazione in quello che dovrebbe essere un materiale puro.

La Soluzione: Controllare l'Ambiente

Poiché la reazione richiede sia calore che ossigeno, la soluzione più efficace è rimuovere uno dei reagenti. Un forno a vuoto è progettato per rimuovere l'ossigeno.

Come Funziona un Forno a Vuoto

Un forno a vuoto è un recipiente sigillato e robusto collegato a una serie di pompe. Prima dell'inizio del ciclo di riscaldamento, queste pompe rimuovono l'aria dalla camera, riducendo la pressione interna a un quasi-vuoto.

Pomando fuori l'aria, il forno rimuove l'ossigeno, l'azoto, il vapore acqueo e altri gas che potrebbero reagire con il metallo caldo.

Oltre la Prevenzione dell'Ossidazione

Il vantaggio principale è la prevenzione dell'ossidazione, che si traduce in parti pulite e brillanti direttamente dal forno. Questo spesso elimina la necessità di pulizia post-processo, rettifica o lavorazione per rimuovere la scaglia.

Tuttavia, un ambiente sottovuoto previene anche la contaminazione da altri gas atmosferici, come carbonio o idrogeno, che possono diffondersi nel metallo ad alte temperature e alterare la sua chimica dell'lega.

Il Risultato: Purezza del Materiale

Elaborando le parti sottovuoto, si garantisce che il prodotto finale abbia la massima purezza del materiale possibile. La superficie è incontaminata e la composizione dell'lega base rimane inalterata.

Questo livello di controllo è essenziale per applicazioni ad alte prestazioni in settori come l'aerospaziale, il medico e l'elettronica, dove anche una minima contaminazione superficiale può portare a guasti catastrofici.

Comprendere i Compromessi

Sebbene potente, un forno a vuoto non è la soluzione predefinita per ogni applicazione di riscaldamento. È uno strumento specializzato con considerazioni specifiche.

Tempo di Processo e Costo

Raggiungere un vuoto profondo richiede tempo, il che può rendere i tempi di ciclo più lunghi rispetto a un forno ad atmosfera convenzionale. L'attrezzatura stessa è anche più complessa e comporta un costo iniziale e di manutenzione più elevato.

Limitazioni dei Materiali

Certi materiali non sono ben adatti per la lavorazione sottovuoto. Metalli con alte pressioni di vapore, come zinco, magnesio o cadmio, possono iniziare a "bollire" o degassare sottovuoto ad alte temperature, vaporizzandosi dalla superficie del pezzo.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del metodo di riscaldamento corretto dipende interamente dai requisiti del prodotto finale.

- Se il tuo obiettivo primario è una semplice formatura o ricottura dove la finitura superficiale non è critica: Un forno ad atmosfera standard è spesso più conveniente e veloce.

- Se il tuo obiettivo primario è ottenere una finitura superficiale brillante, pulita e priva di scaglie: Un forno a vuoto è la scelta ideale, spesso risparmiando denaro eliminando le operazioni di pulizia secondarie.

- Se il tuo obiettivo primario è garantire la massima purezza del materiale per componenti critici per la missione: Un forno a vuoto è l'unico metodo che garantisce protezione da tutti i contaminanti atmosferici.

In definitiva, padroneggiare il trattamento termico significa controllare con precisione l'ambiente per ottenere le proprietà del materiale esatte richieste dalla tua applicazione.

Tabella Riepilogativa:

| Aspetto | Dettagli Chiave |

|---|---|

| Causa dell'Ossidazione | Reazione chimica con l'ossigeno, accelerata dal calore, che forma strati di ossido fragili. |

| Conseguenze | Cambiamenti dimensionali, scarsa finitura superficiale, contaminazione e proprietà del materiale compromesse. |

| Soluzione Sottovuoto | Rimuove aria/ossigeno, previene ossidazione e altre contaminazioni, garantisce parti pulite e brillanti. |

| Applicazioni Ideali | Aerospaziale, medico, elettronica dove alta purezza e affidabilità sono critiche. |

Assicurati che i tuoi materiali raggiungano la massima purezza e prestazioni con le soluzioni avanzate di forni a vuoto di KINTEK. Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori forni ad alta temperatura come i forni a vuoto e ad atmosfera e i sistemi CVD/PECVD, supportati da una forte personalizzazione profonda per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per discutere come le nostre soluzioni possono migliorare i tuoi processi e risultati!

Guida Visiva

Prodotti correlati

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Quali processi aggiuntivi può svolgere un forno per trattamento termico sottovuoto? Sblocca la lavorazione avanzata dei materiali

- Quale ruolo svolge un forno di sinterizzazione sotto vuoto nella formazione della struttura "core-rim" nei cermet Ti(C,N)-FeCr?

- In che modo il trattamento termico sotto vuoto riduce la deformazione del pezzo? Ottenere una stabilità dimensionale superiore

- Perché un forno a vuoto mantiene il vuoto durante il raffreddamento? Proteggere i pezzi dalla ossidazione e controllare la metallurgia

- Come vengono caricati i pezzi in un forno a vuoto? Assicura Precisione ed Efficienza nel Tuo Processo