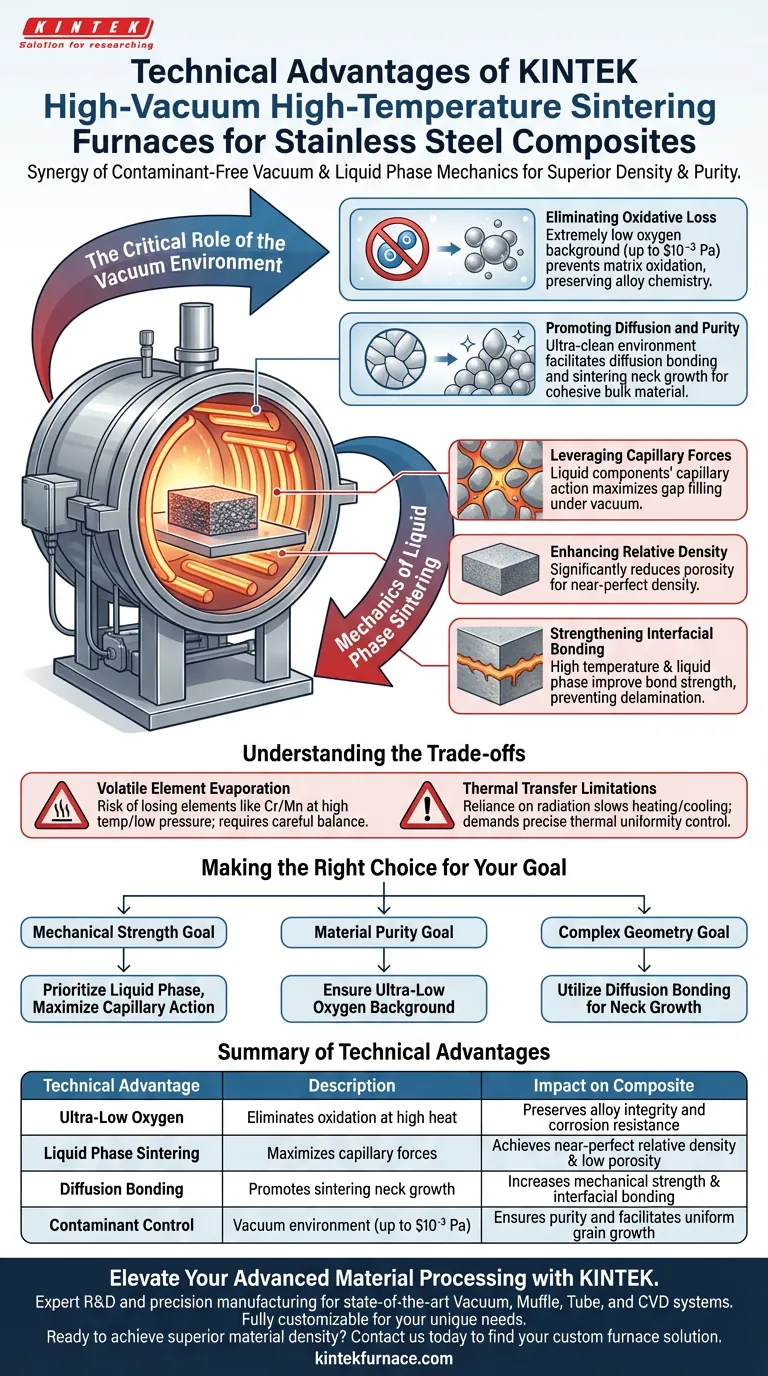

I forni di sinterizzazione ad alto vuoto e alta temperatura sono la soluzione definitiva per la lavorazione di compositi in acciaio inossidabile in cui la purezza del materiale e la densità strutturale sono fondamentali. Generando temperature fino a 1400 °C in un ambiente con un background di ossigeno estremamente basso, questi sistemi affrontano direttamente le vulnerabilità chimiche dell'acciaio inossidabile a calore elevato.

Il vantaggio tecnico principale risiede nella sinergia tra un vuoto privo di contaminanti e la meccanica della fase liquida. Questo ambiente impedisce il degrado della matrice di acciaio inossidabile utilizzando le forze capillari per ottenere una densità quasi perfetta e un'eccezionale forza di legame interfacciale.

Il Ruolo Critico dell'Ambiente di Vuoto

Eliminazione della Perdita Ossidativa

La sfida principale nella sinterizzazione dell'acciaio inossidabile è la sua suscettibilità all'ossidazione ad alte temperature. Un forno ad alto vuoto crea un background di ossigeno estremamente basso, fondamentale per preservare l'integrità chimica del materiale. Ciò impedisce efficacemente la perdita ossidativa della matrice di acciaio inossidabile, garantendo che il composito finale mantenga la sua composizione di lega e le proprietà meccaniche previste.

Promozione della Diffusione e della Purezza

Oltre alla semplice prevenzione dell'ossidazione, l'ambiente di vuoto assiste attivamente nell'evoluzione microstrutturale del materiale. Mantenendo un ambiente ultra-pulito (potenzialmente fino a $10^{-3}$ Pa), il forno garantisce che i contaminanti non ostacolino la crescita dei grani. Ciò facilita il legame per diffusione e la crescita dei colli di sinterizzazione tra le particelle, necessari per creare un materiale in massa coeso.

Meccanica della Sinterizzazione a Fase Liquida

Sfruttamento delle Forze Capillari

Quando si sinterizzano materiali compositi, ottenere un'alta densità è spesso difficile a causa della complessa miscela di particelle. Questi forni facilitano la sinterizzazione a fase liquida, in cui specifici componenti fondono mentre altri rimangono solidi. Sotto vuoto, le forze capillari di questi componenti liquidi sono massimizzate, consentendo loro di riempire efficacemente gli spazi interparticellari.

Miglioramento della Densità Relativa

Il risultato di questa azione capillare è una significativa riduzione della porosità. Riempendo i vuoti che la sinterizzazione allo stato solido potrebbe lasciare, il processo migliora drasticamente la densità relativa del composito. Ciò porta a un prodotto finale meno poroso e meccanicamente superiore a quelli lavorati in atmosfere standard.

Rafforzamento del Legame Interfacciale

La densità da sola non garantisce la resistenza; il legame tra la matrice e il rinforzo è vitale. La combinazione di alta temperatura (fino a 1400 °C) e riempimento di fase liquida migliora la forza del legame interfacciale. Ciò garantisce che lo stress venga trasferito efficacemente in tutto il composito, prevenendo delaminazione o rottura fragile sotto carico.

Comprensione dei Compromessi

Evaporazione di Elementi Volatili

Mentre l'alto vuoto è eccellente per prevenire l'ossidazione, introduce un rischio per la chimica della lega. Ad alte temperature e basse pressioni, gli elementi volatili (come Cromo o Manganese spesso presenti nell'acciaio inossidabile) possono avere alte pressioni di vapore. Gli operatori devono bilanciare attentamente i livelli di vuoto e la temperatura per prevenire l'evaporazione selettiva di questi elementi leganti critici, che potrebbe alterare la resistenza alla corrosione dell'acciaio.

Limitazioni del Trasferimento Termico

Nel vuoto, il trasferimento di calore si basa interamente sulla radiazione piuttosto che sulla convezione. Ciò può portare a cicli di riscaldamento e raffreddamento più lenti rispetto ai forni atmosferici. È richiesto un controllo preciso degli elementi riscaldanti e del design della camera per garantire l'uniformità termica attraverso il carico di lavoro, prevenendo sinterizzazione non uniforme o shock termico.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione dei parametri di sinterizzazione corretti dipende fortemente dalle metriche di prestazione specifiche che è necessario massimizzare per il tuo composito in acciaio inossidabile.

- Se il tuo obiettivo principale è la resistenza meccanica: Dai priorità ai parametri di sinterizzazione a fase liquida per massimizzare l'azione capillare, garantendo alta densità relativa e robusto legame interfacciale.

- Se il tuo obiettivo principale è la purezza del materiale: Assicurati che il sistema di vuoto possa mantenere un background di ossigeno ultra-basso per prevenire l'ossidazione della matrice e la contaminazione superficiale.

- Se il tuo obiettivo principale è la geometria complessa: Utilizza le capacità di legame per diffusione per promuovere la crescita dei colli di sinterizzazione, che stabilizza strutture porose o intricate.

Controllando l'atmosfera e sfruttando la dinamica della fase liquida, trasformi una miscela di polveri sciolte in un composito ad alte prestazioni e privo di ossidazione.

Tabella Riassuntiva:

| Vantaggio Tecnico | Descrizione | Impatto sul Composito |

|---|---|---|

| Ossigeno Ultra-Basso | Elimina l'ossidazione ad alto calore | Preserva l'integrità della lega e la resistenza alla corrosione |

| Sinterizzazione a Fase Liquida | Massimizza le forze capillari per riempire gli spazi | Ottiene densità relativa quasi perfetta e bassa porosità |

| Legame per Diffusione | Promuove la crescita dei colli di sinterizzazione | Aumenta la resistenza meccanica e il legame interfacciale |

| Controllo dei Contaminanti | Ambiente di vuoto (fino a $10^{-3}$ Pa) | Garantisce la purezza e facilita la crescita uniforme dei grani |

Eleva la Tua Lavorazione di Materiali Avanzati con KINTEK

Supportato da R&S esperti e produzione di precisione, KINTEK fornisce sistemi all'avanguardia di vuoto, muffola, tubo e CVD progettati per le applicazioni di sinterizzazione più esigenti. I nostri forni ad alto vuoto sono completamente personalizzabili per soddisfare le tue esigenze uniche di uniformità di temperatura, controllo dell'atmosfera e purezza chimica. Sia che tu stia sviluppando compositi in acciaio inossidabile o ceramiche avanzate, il nostro team è pronto a ottimizzare i tuoi risultati.

Pronto a ottenere una densità di materiale superiore? Contattaci oggi per trovare la tua soluzione di forno personalizzata.

Guida Visiva

Riferimenti

- Kalyanamanohar Veeramallu, Alluru Gopala Krishna. Enhanced Wear and Corrosion Performance of Stainless Steel 316L with Addition of Different Weight Percentages of GNP. DOI: 10.62753/ctp.2024.04.1.1

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Come vengono utilizzati i forni di ricottura sottovuoto nella produzione di celle solari? Aumentare l'efficienza con un trattamento termico di precisione

- Perché è necessario un rivestimento in Teflon per gli autoclavi ad alta pressione? Garantire la purezza nella sintesi di ossidi ad alta entropia

- Perché un forno sotto vuoto è ideale per applicazioni che richiedono elevata purezza e pulizia? Garantire risultati privi di contaminazione

- Come possono i produttori selezionare il forno di sinterizzazione appropriato per le loro esigenze? Ottimizza la tua produzione con l'attrezzatura giusta

- Quali sono le classificazioni delle pressioni operative utilizzate nel trattamento termico sotto vuoto? Ottimizza il tuo processo per qualità ed efficienza

- Quali sono le dimensioni tipiche dei forni sottovuoto su scala di laboratorio? Ottimizza lo spazio e la precisione del tuo laboratorio

- Come avviene il trasferimento di calore in un forno a vuoto ad alta temperatura e quali fattori ne influenzano l'efficienza? Padroneggiare il Controllo del Calore Radiante

- Quali tipi di pompe vengono utilizzati per la brasatura sottovuoto? Padroneggiare il sistema a stadi per la brasatura ad alta purezza