Il forno di deossigenazione al magnesio funge da fase di purificazione definitiva all'interno di un sistema di alimentazione del gas. La sua funzione principale è quella di rimuovere chimicamente l'ossigeno residuo dal gas di alimentazione prima che raggiunga l'esperimento. Ciò garantisce che il gas che entra nella camera di levitazione aerodinamica raggiunga un'altissima purezza, un requisito non negoziabile per misurazioni precise del calore di fusione dei metalli.

L'intuizione chiave: Nella fisica dei metalli ad alta temperatura, l'alimentazione del gas non è solo uno strumento per la levitazione; è l'ambiente chimico. Il forno di deossigenazione al magnesio garantisce un'atmosfera a bassissimo contenuto di ossigeno, prevenendo l'ossidazione del campione che altrimenti comprometterebbe i dati termici e le misurazioni delle proprietà fisiche.

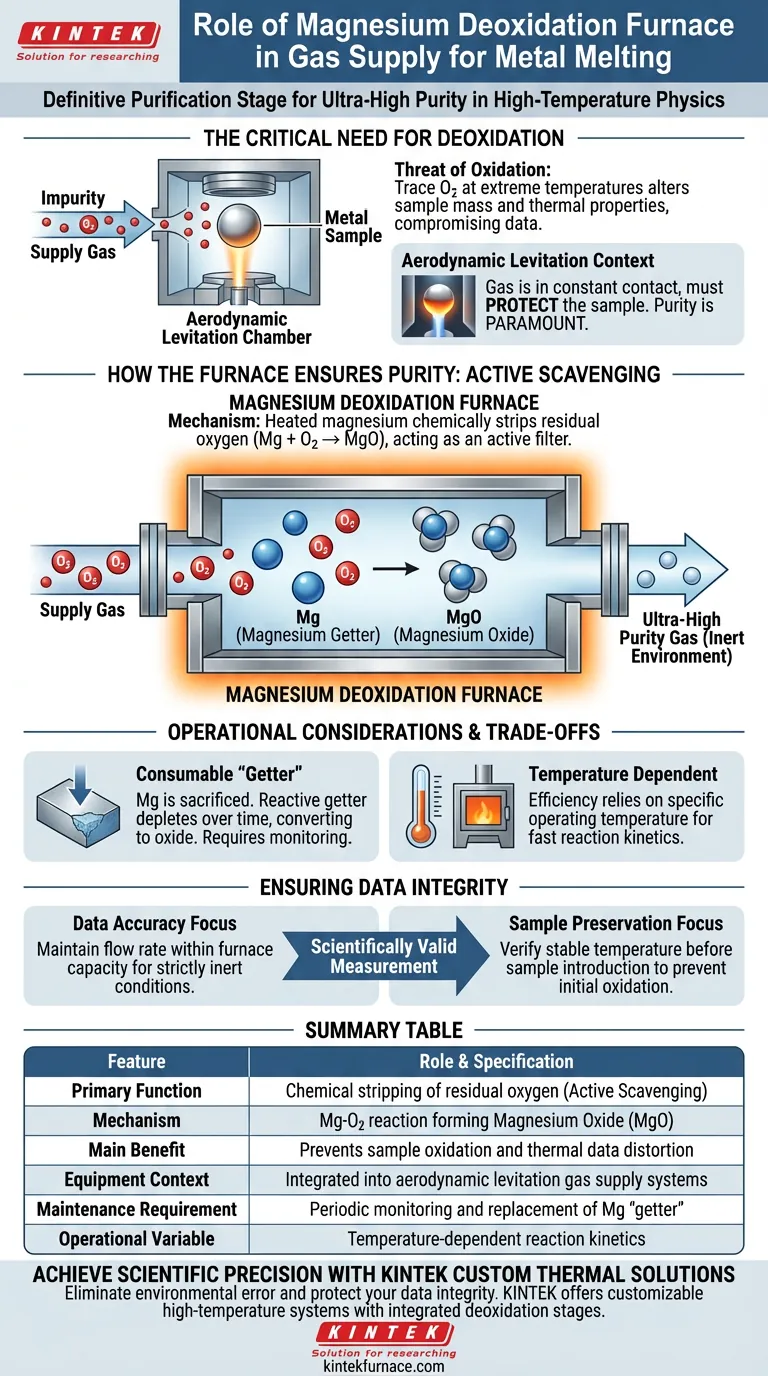

La necessità critica della deossigenazione

Per comprendere il ruolo di questo forno, è necessario prima comprendere la vulnerabilità dell'esperimento.

La minaccia dell'ossidazione

Quando si misura il calore di fusione dei metalli, il campione viene riscaldato a temperature estreme. A questi stati, i metalli diventano altamente reattivi.

Anche tracce di ossigeno nell'alimentazione del gas possono portare a un'immediata ossidazione superficiale. Questa reazione chimica altera la massa e le proprietà termiche del campione, rendendo inesatti i dati di misurazione.

Il ruolo della levitazione aerodinamica

Questi sistemi utilizzano tipicamente una camera di levitazione aerodinamica. In questa configurazione, il campione metallico viene fatto fluttuare su un getto di gas per evitare il contatto con un contenitore.

Poiché il gas è in contatto costante e diretto con il metallo fuso, la sua purezza è fondamentale. Il gas deve fare più che sollevare il campione; deve proteggerlo.

Come il forno garantisce la purezza

Il forno di deossigenazione al magnesio è un componente di filtrazione attivo, non un filtro passivo.

Scavenging chimico attivo

Il forno utilizza l'elevata affinità chimica del magnesio per l'ossigeno. Mentre il gas di alimentazione passa attraverso il forno riscaldato, il magnesio reagisce con qualsiasi ossigeno presente.

Questo processo "intrappola" efficacemente l'ossigeno convertendolo in ossido di magnesio.

Raggiungere un'altissima purezza

I gas industriali standard contengono spesso impurità che sono accettabili per la produzione ma disastrose per le misurazioni scientifiche.

Il forno lucida il gas a un livello di ultra-alta purezza. Ciò crea l'ambiente inerte specifico richiesto per mantenere il campione di metallo fuso incontaminato durante l'esperimento.

Considerazioni operative e compromessi

Sebbene essenziale per l'accuratezza, l'inclusione di un forno di deossigenazione al magnesio introduce specifici requisiti di manutenzione.

La natura di consumo del "getter"

Il magnesio all'interno del forno agisce come un "getter": si sacrifica per catturare l'ossigeno.

Nel tempo, il magnesio reattivo si esaurisce man mano che si converte in ossido. Non è una risorsa infinita e richiede monitoraggio per garantire che la capacità di deossigenazione rimanga attiva.

Dipendenze dalla temperatura

L'efficienza del processo di deossigenazione dipende dalla temperatura.

Il forno deve essere mantenuto a una specifica temperatura operativa per garantire che la cinetica della reazione sia sufficientemente rapida da rimuovere l'ossigeno dal flusso di gas.

Garantire l'integrità dei dati nei tuoi esperimenti

Il forno di deossigenazione fa la differenza tra una stima approssimativa e una misurazione scientificamente valida.

- Se il tuo focus principale è l'accuratezza dei dati: Assicurati che la portata del gas non superi la capacità del forno di reagire con le impurità, mantenendo condizioni rigorosamente inerti.

- Se il tuo focus principale è la conservazione del campione: Verifica che la temperatura operativa del forno sia stabile prima di introdurre il campione per prevenire l'ossidazione iniziale della superficie.

Trattando l'alimentazione del gas come una variabile critica e purificandola attivamente, elimini la contaminazione ambientale come fonte di errore nella tua analisi termica.

Tabella riassuntiva:

| Caratteristica | Ruolo e specifica |

|---|---|

| Funzione principale | Rimozione chimica dell'ossigeno residuo (Scavenging attivo) |

| Meccanismo | Reazione magnesio-ossigeno che forma ossido di magnesio (MgO) |

| Beneficio principale | Previene l'ossidazione del campione e la distorsione dei dati termici |

| Contesto dell'attrezzatura | Integrato nei sistemi di alimentazione del gas per levitazione aerodinamica |

| Requisito di manutenzione | Monitoraggio periodico e sostituzione del "getter" di magnesio |

| Variabile operativa | Cinetica della reazione dipendente dalla temperatura |

Ottieni precisione scientifica con le soluzioni termiche personalizzate KINTEK

Nella fisica dei metalli ad alta temperatura, il tuo ambiente gassoso è importante quanto il tuo forno. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni progettati per le applicazioni di ricerca più esigenti. I nostri forni ad alta temperatura sono completamente personalizzabili per integrare stadi avanzati di deossigenazione e purificazione, garantendo le atmosfere a bassissimo contenuto di ossigeno necessarie per i tuoi esperimenti di levitazione aerodinamica e fusione.

Elimina l'errore ambientale e proteggi l'integrità dei tuoi dati oggi stesso.

Contatta KINTEK per una soluzione personalizzata

Guida Visiva

Riferimenti

- Kanta Kawamoto, Hidekazu Kobatake. Development of Heat-of-fusion Measurement for Metals Using a Closed-type Aerodynamic Levitator. DOI: 10.2355/isijinternational.isijint-2024-053

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché un sistema a vuoto deve mantenere un alto vuoto durante la sinterizzazione di Al2O3-TiC? Garantire integrità e densità del materiale

- In che modo la sinterizzazione sottovuoto contribuisce alla riduzione dei costi nella lavorazione dei materiali? Spese inferiori con parti superiori

- Perché è necessario un controllo preciso della pressione nei recipienti di reazione ad alta temperatura? Ottimizzare la sintesi del pitch mesofasico

- Come viene utilizzato il brasatura a forno nell'industria automobilistica? Creazione di giunti resistenti e a prova di perdite

- Perché la tecnologia di trattamento termico sotto vuoto ha guadagnato un uso diffuso? Ottenere un controllo superiore del materiale e prestazioni elevate

- Quale ruolo svolge un ambiente ad alto vuoto durante il processo SPS? Ottimizzare la purezza nelle leghe a media entropia

- Quali tipi di componenti vengono tipicamente lavorati con la carbocementazione sotto vuoto? Aumenta la durabilità per ingranaggi, alberi e altro ancora

- A cosa servono le storte in grafite nei forni a vuoto? Una guida alla lavorazione ad alta temperatura