Al suo centro, un forno a ricottura sotto vuoto è una camera di trattamento termico specializzata che prima rimuove quasi tutta l'aria e gli altri gas prima di riscaldare un materiale. Questo processo non riguarda il trattamento termico in sé, ma la creazione di un ambiente incontaminato e chimicamente non reattivo. Controllando con precisione la temperatura e l'atmosfera, il forno modifica la microstruttura interna di un materiale per renderlo più morbido e duttile, il tutto senza danneggiare o contaminare la sua superficie.

Il principio essenziale di un forno sottovuoto non è il riscaldamento, ma il vuoto. Creando un ambiente inerte privo di ossigeno e altri gas reattivi, previene l'ossidazione superficiale e la decarburazione, garantendo che le proprietà del materiale vengano alterate esattamente come previsto preservando una finitura brillante e pulita.

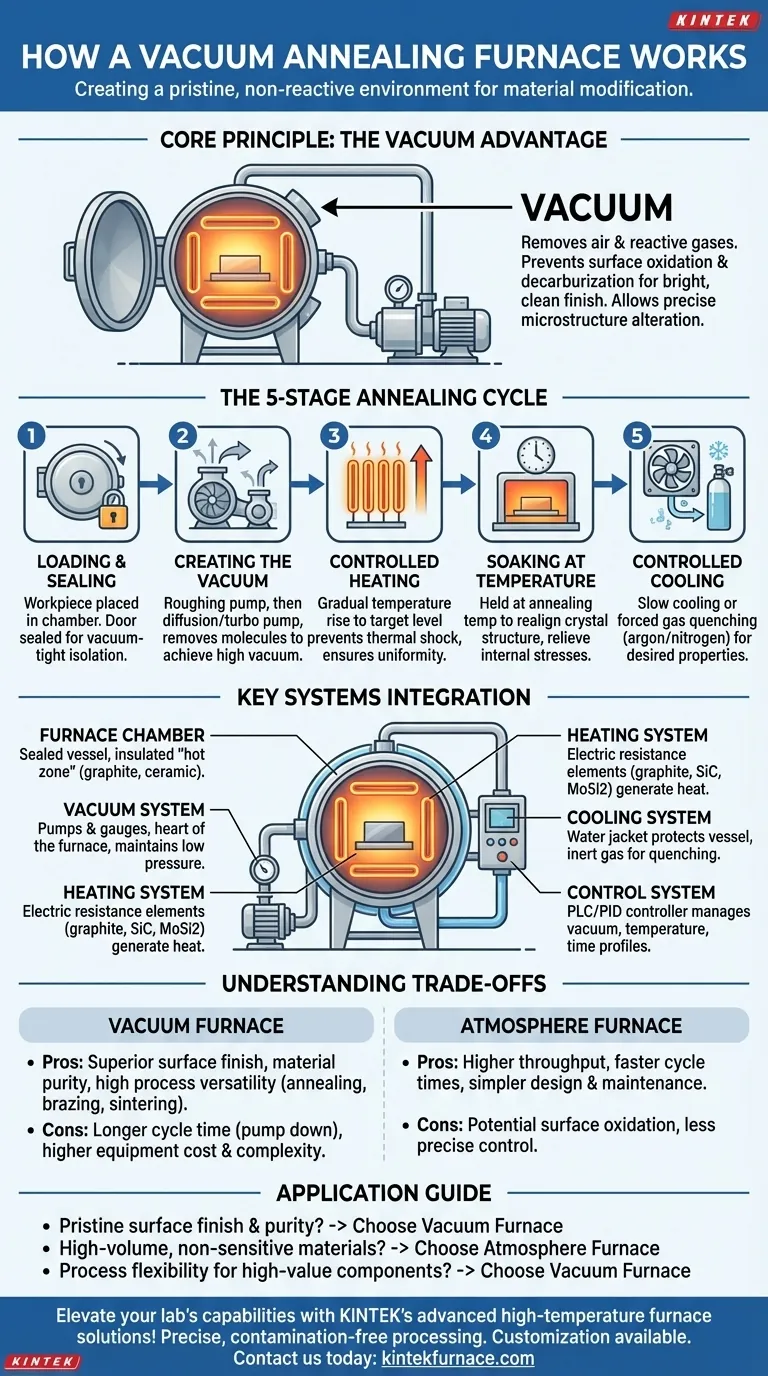

Le Cinque Fasi del Ciclo di Ricottura Sotto Vuoto

Il funzionamento di un forno a ricottura sotto vuoto è un processo sequenziale controllato con precisione. Ogni fase svolge una funzione critica per ottenere le proprietà finali desiderate del materiale.

Fase 1: Caricamento e Sigillatura

Il processo inizia posizionando il pezzo o il materiale all'interno della camera del forno. Lo sportello della camera viene quindi sigillato per creare un involucro a tenuta di vuoto, isolando l'ambiente interno dall'atmosfera esterna.

Fase 2: Creazione del Vuoto

Il sistema di vuoto si attiva. Si tratta spesso di un processo a più fasi in cui una pompa meccanica di "pompaggio preliminare" (roughing) rimuove la maggior parte dell'aria. Quindi, una pompa a diffusione o turbomolecolare subentra per raggiungere un vuoto di alto livello, rimuovendo la stragrande maggioranza delle molecole residue.

Fase 3: Riscaldamento Controllato

Una volta raggiunto il livello di vuoto target, il sistema di riscaldamento si attiva. Gli elementi riscaldanti aumentano gradualmente la temperatura della camera a una velocità controllata. Questo riscaldamento lento e uniforme previene lo shock termico e assicura che l'intero pezzo raggiunga la temperatura target in modo uniforme.

Fase 4: Mantenimento in Temperatura (Soaking)

Il forno mantiene il materiale alla temperatura di ricottura specificata per una durata predeterminata. Questo periodo di "soaking" consente alla struttura cristallina interna del materiale di riallinearsi, alleviando le tensioni interne e aumentandone la duttilità.

Fase 5: Raffreddamento Controllato

Terminata la fase di mantenimento, gli elementi riscaldanti vengono spenti. Il materiale viene raffreddato in modo controllato, o per irraggiamento naturale all'interno del vuoto, o più comunemente, introducendo un gas inerte di elevata purezza come argon o azoto per accelerare la velocità di raffreddamento in un processo chiamato tempra forzata con gas (forced gas quenching).

I Sistemi Chiave Che Lo Fanno Funzionare

Un forno a ricottura sotto vuoto è un sistema integrato in cui diversi componenti chiave lavorano in concerto per gestire l'ambiente e il ciclo termico.

La Camera del Forno

È il recipiente sigillato che contiene il pezzo. Spesso è costruito con una "zona calda" realizzata con materiali come grafite, molibdeno o fibra ceramica in grado di resistere a temperature estreme rimanendo chimicamente stabili.

Il Sistema del Vuoto

Questo è il cuore del forno. È costituito da una serie di pompe (meccaniche, a diffusione, molecolari) e manometri che lavorano insieme per evacuare la camera e mantenere il richiesto ambiente a bassa pressione durante tutto il ciclo.

Il Sistema di Riscaldamento

Vengono tipicamente utilizzati elementi a resistenza elettrica per generare calore. Questi possono essere realizzati in grafite, carburo di silicio (SiC) o disilicuro di molibdeno (MoSi2), scelti in base alla temperatura operativa richiesta e alla compatibilità chimica.

Il Sistema di Raffreddamento

Questo sistema gestisce la dissipazione del calore. Una camicia di raffreddamento ad acqua sulla parte esterna della camera del forno protegge il recipiente dal surriscaldamento. Per un rapido raffreddamento del pezzo, un sistema di raffreddamento a gas interno fa circolare gas inerte sul materiale.

Il Sistema di Controllo

I forni moderni sono automatizzati utilizzando un Controllore Logico Programmabile (PLC) o un controllore PID. Questo sistema è il cervello dell'operazione, gestendo con precisione i livelli di vuoto, le velocità di riscaldamento, i tempi di mantenimento e i profili di raffreddamento per garantire risultati accurati e riproducibili.

Comprendere i Compromessi

Sebbene i forni sottovuoto offrano risultati superiori, è importante comprenderne i compromessi operativi ed economici rispetto ai forni a atmosfera convenzionali.

Tempo Ciclo vs. Purezza del Processo

Il tempo necessario per pompare la camera fino a un vuoto profondo si aggiunge al tempo ciclo complessivo. Per le applicazioni in cui l'ossidazione superficiale non è un problema, un forno a atmosfera tradizionale offre una maggiore produttività.

Costo e Complessità delle Attrezzature

I forni sottovuoto sono più complessi e costosi da acquistare e mantenere. Le pompe per vuoto ad alte prestazioni, le guarnizioni e i sistemi di controllo avanzati rappresentano un investimento significativo rispetto ai design di forni più semplici.

Versatilità del Processo come Vantaggio

L'ambiente altamente controllato di un forno sottovuoto lo rende estremamente versatile. Lo stesso apparecchio può spesso essere utilizzato per altri processi termici come la brasatura sotto vuoto (vacuum brazing), la sinterizzazione e il tempra per invecchiamento (age hardening), offrendo maggiore utilità da un unico investimento di capitale.

Come Applicare Questo al Tuo Obiettivo

La scelta della tecnologia del forno dipende interamente dai requisiti del materiale e dagli obiettivi di produzione.

- Se la tua priorità principale è una finitura superficiale incontaminata e la purezza del materiale: Un forno sottovuoto è la scelta superiore, poiché è l'unico modo per eliminare completamente l'ossidazione e la contaminazione superficiale.

- Se la tua priorità principale è la lavorazione ad alto volume di materiali non sensibili: Un forno a atmosfera convenzionale può essere più economico grazie al suo design più semplice e ai tempi ciclo più rapidi.

- Se la tua priorità principale è la flessibilità del processo per componenti di alto valore: La capacità di un forno sottovuoto di eseguire molteplici processi puliti come ricottura, brasatura e sinterizzazione in una singola unità offre un valore significativo.

In definitiva, un forno a ricottura sotto vuoto fornisce un controllo senza pari sia sulla struttura interna del materiale che sulla sua superficie esterna.

Tabella Riassuntiva:

| Fase | Descrizione |

|---|---|

| Caricamento e Sigillatura | Posizionare il pezzo nella camera e sigillare per un isolamento a tenuta di vuoto. |

| Creazione del Vuoto | Utilizzare le pompe per rimuovere l'aria, raggiungendo livelli di vuoto elevati. |

| Riscaldamento Controllato | Riscaldare gradualmente per prevenire shock termico e garantire l'uniformità. |

| Mantenimento in Temperatura (Soaking) | Mantenere alla temperatura di ricottura per riallineare la microstruttura e alleviare lo stress. |

| Raffreddamento Controllato | Raffreddare tramite irraggiamento o tempra forzata con gas per le proprietà desiderate. |

Eleva le capacità del tuo laboratorio con le soluzioni di forni ad alta temperatura avanzate di KINTEK! Sfruttando una R&S eccezionale e la produzione interna, forniamo a diversi laboratori lavorazioni precise e prive di contaminazioni. La nostra linea di prodotti — inclusi forni a Muffola, a Tubo, Rotativi, forni a Vuoto e a Atmosfera, e Sistemi CVD/PECVD — è potenziata da una forte personalizzazione approfondita per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi stesso per discutere di come le nostre soluzioni su misura possono ottimizzare la ricottura dei tuoi materiali e altri processi termici per risultati superiori!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento