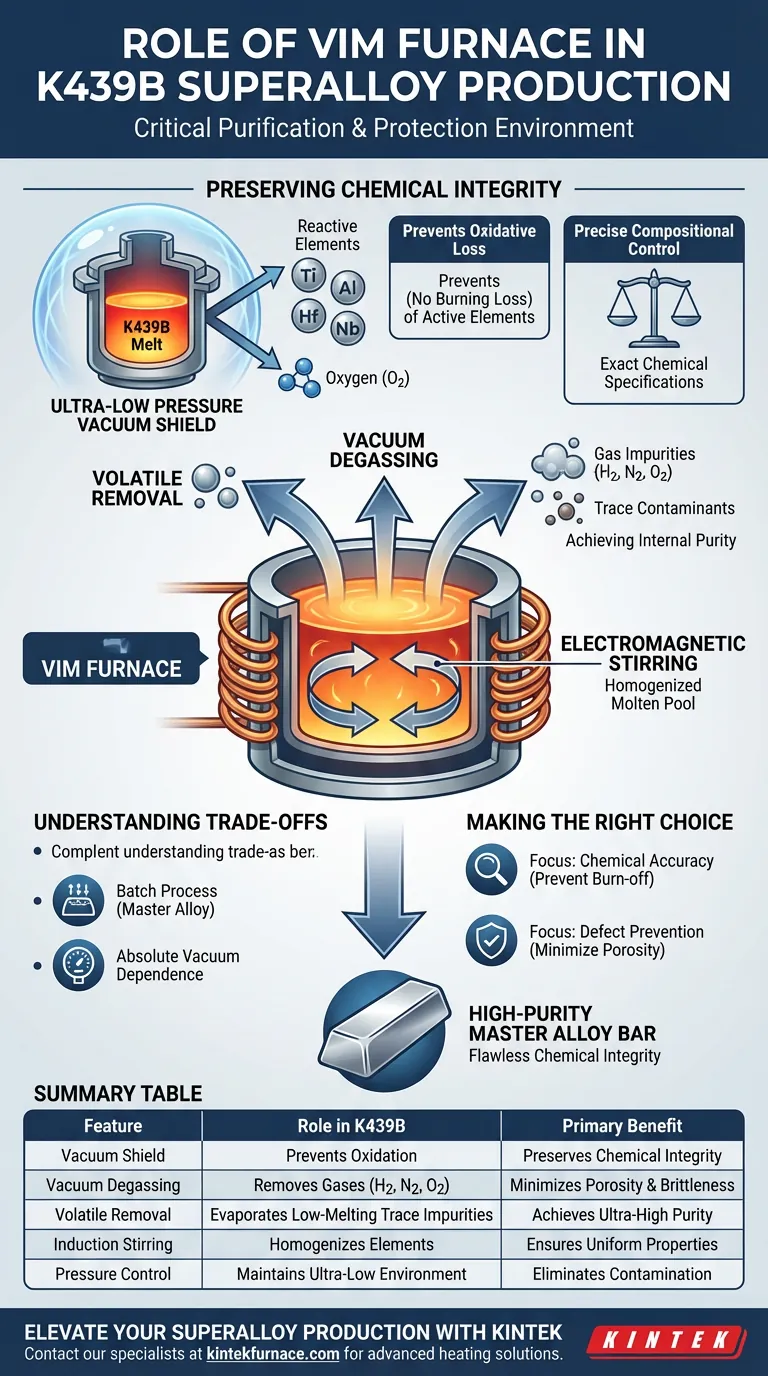

Il forno a induzione sottovuoto (VIM) funge da ambiente critico di purificazione e protezione nella produzione di superleghe K439B. La sua funzione principale è fornire un'atmosfera a bassissima pressione che impedisce la perdita ossidativa di elementi attivi, rimuovendo contemporaneamente le impurità gassose tramite degasaggio sottovuoto, garantendo la creazione di barre di lega madre ad alta purezza.

Concetto chiave Il forno VIM non è semplicemente un recipiente di fusione; è uno strumento di processo chimico. Isolando la lega K439B dall'atmosfera, salvaguarda gli elementi reattivi dal bruciarsi e rimuove attivamente i contaminanti volatili, stabilendo la precisa base chimica richiesta per applicazioni ad alte prestazioni.

Preservare l'integrità chimica

Lo scudo contro l'ossidazione

Il ruolo più immediato del forno VIM è la protezione. La K439B contiene elementi attivi altamente reattivi all'ossigeno a temperature di fusione.

Senza la protezione del vuoto, questi elementi reagirebbero con l'aria e andrebbero persi come ossidi (perdita per combustione). Il forno VIM elimina questo rischio mantenendo un ambiente a bassissima pressione. Ciò garantisce che gli elementi di lega essenziali rimangano in soluzione anziché trasformarsi in scorie.

Controllo preciso della composizione

Poiché il vuoto impedisce perdite imprevedibili di elementi, i metallurgisti possono ottenere specifiche chimiche esatte.

Il forno consente l'aggiunta precisa di elementi reattivi senza la necessità di un "sovra-dosaggio" eccessivo per compensare le perdite. Ciò si traduce in una lega K439B che aderisce rigorosamente alla sua formulazione progettata, il che è fondamentale per le proprietà meccaniche finali del materiale.

Ottenere la purezza interna

Meccanismo di degasaggio sottovuoto

Oltre alla protezione, il forno VIM svolge un ruolo attivo nella purificazione. Utilizza il degasaggio sottovuoto per estrarre fisicamente le impurità dal metallo liquido.

Sotto alto vuoto, la solubilità di gas come idrogeno, azoto e ossigeno diminuisce significativamente. Questi gas sfuggono dalla lega e vengono pompati via, prevenendo porosità e fragilità nella fusione finale.

Eliminazione delle impurità volatili

L'ambiente sottovuoto facilita la rimozione di tracce di elementi nocivi a basso punto di fusione.

Queste impurità hanno elevate pressioni di vapore e si volatilizzano (evaporano) dalla lega quando sottoposte al vuoto e al calore del processo VIM. Ciò si traduce in un lingotto fuso con elevata purezza interna, privo dei contaminanti che tipicamente innescano guasti strutturali.

Agitazione elettromagnetica

Mentre il vuoto gestisce la chimica, l'aspetto a induzione del forno gestisce la miscelazione fisica.

Il meccanismo di riscaldamento a induzione genera naturalmente agitazione elettromagnetica all'interno del bagno fuso. Questo movimento vigoroso garantisce l'omogeneità della lega, distribuendo uniformemente tutti gli elementi di lega in tutta la matrice prima che il metallo venga fuso in barre di lega madre.

Comprendere i compromessi

Sebbene il VIM sia essenziale per la K439B, è importante comprenderne i limiti operativi.

Il VIM è principalmente un processo batch. È ottimizzato per la creazione della "lega madre", il materiale grezzo di base. Produce alta purezza, ma la struttura di solidificazione del lingotto formato in VIM potrebbe comunque richiedere una rifusione secondaria (come VAR o ESR) se l'obiettivo finale è una struttura granulare specifica per un componente finale.

La dipendenza dal vuoto è assoluta. La qualità della K439B dipende interamente dall'integrità della tenuta sottovuoto. Anche una piccola perdita o fluttuazione di pressione (ad esempio, un aumento al di sopra dell'intervallo Pascal target) può portare all'ossidazione immediata degli elementi attivi, compromettendo l'intero lotto.

Fare la scelta giusta per il tuo obiettivo

Il forno VIM è il passo fondamentale per la produzione di superleghe ad alte prestazioni. A seconda delle tue metriche di qualità specifiche, concentrati sui seguenti aspetti:

- Se il tuo obiettivo principale è l'accuratezza chimica: Affidati all'ambiente sottovuoto del VIM per prevenire il "bruciamento" degli elementi reattivi, garantendo che la tua analisi finale corrisponda alla composizione target.

- Se il tuo obiettivo principale è la prevenzione dei difetti: Sfrutta il ciclo di degasaggio sottovuoto per ridurre al minimo il contenuto di gas, che è la causa principale di porosità e vuoti nei lingotti fusi.

Il forno VIM trasforma la K439B da una miscela di materie prime in un materiale ingegneristico chimicamente preciso e ad alta purezza.

Tabella riassuntiva:

| Caratteristica | Ruolo nella produzione di K439B | Beneficio principale |

|---|---|---|

| Scudo sottovuoto | Previene l'ossidazione degli elementi reattivi | Preserva l'integrità chimica e la resa elementare |

| Degasaggio sottovuoto | Rimuove i gas H2, N2 e O2 | Minimizza la porosità e la fragilità interna |

| Rimozione volatile | Evapora impurità di tracce a basso punto di fusione | Raggiunge un'altissima purezza interna |

| Agitazione a induzione | Omogeneizza gli elementi di lega fusi | Garantisce proprietà uniformi del materiale |

| Controllo della pressione | Mantiene un ambiente a bassissima pressione Pascal | Elimina la contaminazione atmosferica |

Eleva la tua produzione di superleghe con KINTEK

La precisione è non negoziabile quando si lavora con materiali ad alte prestazioni come la K439B. KINTEK fornisce sistemi Vacuum Induction Melting (VIM) leader del settore, progettati per fornire gli ambienti a bassissima pressione e l'agitazione elettromagnetica richiesti per un'integrità chimica impeccabile.

Supportati da R&S esperti e produzione di livello mondiale, offriamo una suite completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare le tue specifiche sfide metallurgiche. Sia che tu stia raffinando leghe madri o sviluppando materiali aerospaziali di prossima generazione, i nostri forni ad alta temperatura su scala di laboratorio e di produzione garantiscono che la tua produzione soddisfi i più rigorosi standard di purezza.

Pronto a ottimizzare il tuo processo di fusione e colata?

Contatta oggi i nostri specialisti per discutere i requisiti unici del tuo progetto e scoprire come le soluzioni di riscaldamento avanzate di KINTEK possono guidare il tuo successo.

Guida Visiva

Riferimenti

- Yidong Wu, Xidong Hui. Evolution of Stress Rupture Property for K439B Superalloy During Long-Term Thermal Exposure at 800 °C. DOI: 10.3390/met14121461

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Perché è necessaria la fusione multipla in un forno ad arco sotto vuoto? Ottenere leghe a memoria di forma Ni-Mn-Ga uniformi

- Qual è il ruolo del sistema di vuoto in un forno di fusione sotto vuoto? Garantire Purezza e Prestazioni nella Fonderia di Metalli

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- Qual è la funzione di un forno a induzione sottovuoto ad alta temperatura nella sintesi di (Hf─Zr─Ti)C? Raggiungere precisione a 2100°C

- Quali materiali non possono essere riscaldati per induzione? Il Ruolo Chiave della Conducibilità Elettrica

- Come funziona un forno a induzione sottovuoto? Ottieni la fusione di metalli ultra-puliti per leghe superiori

- Come viene controllata la temperatura in un forno di fusione a induzione? Ottenere una fusione precisa ed efficiente

- Perché un sistema di fusione ad arco sottovuoto è necessario per le RHEA? Ottenere leghe ad alta entropia refrattarie pure e omogenee