Nella sua essenza, un circuito di induzione termica opera sul principio dell'induzione elettromagnetica. Questo processo utilizza un campo magnetico potente e in rapida variazione per generare calore direttamente all'interno di un materiale conduttivo, come il metallo, senza alcun contatto fisico tra la fonte di calore e l'oggetto riscaldato.

Il concetto centrale è la trasformazione. Il circuito trasforma l'energia elettrica in un campo magnetico, e quel campo magnetico viene poi ritrasformato in energia elettrica (sotto forma di correnti parassite) all'interno del pezzo in lavorazione. La resistenza intrinseca del materiale a queste correnti è ciò che crea il calore intenso e localizzato.

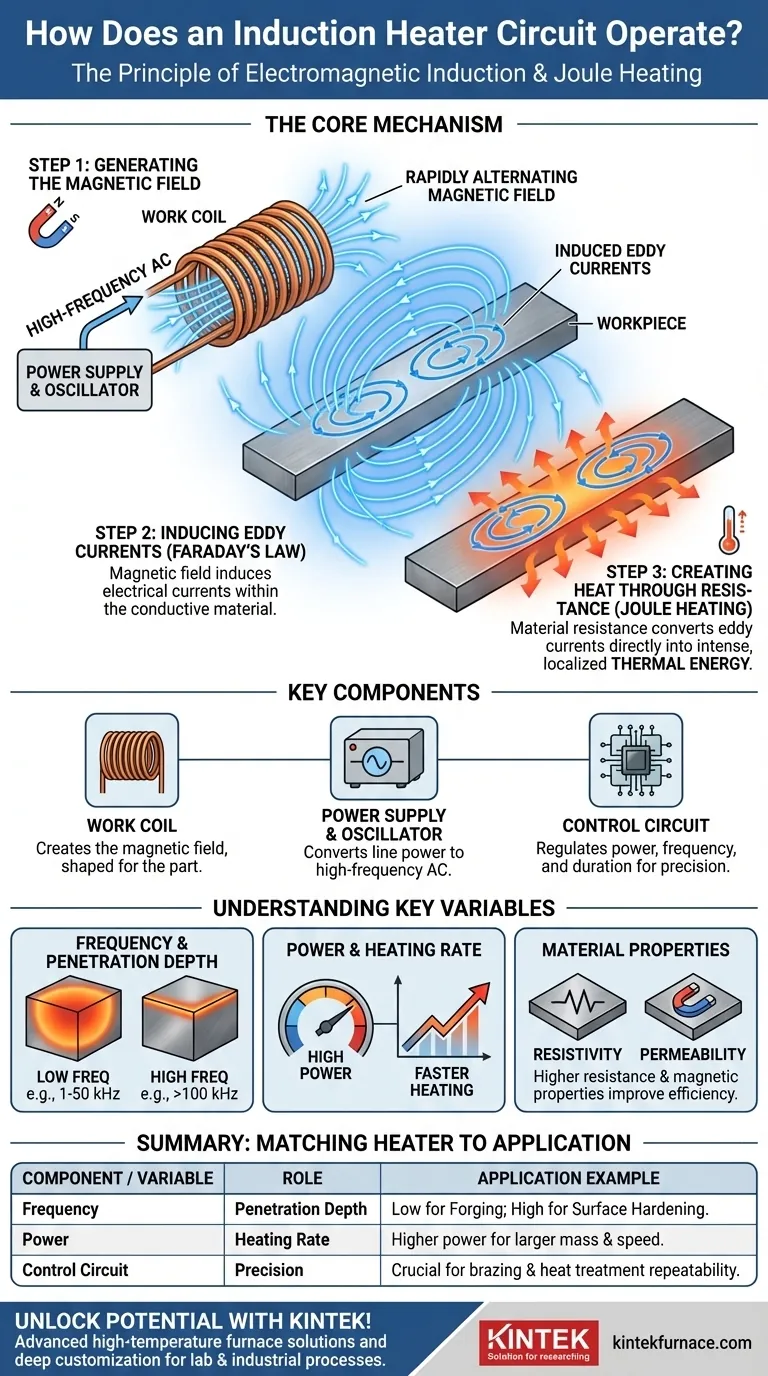

Il Meccanismo Centrale: Dal Magnetismo al Calore

Il riscaldamento a induzione è un processo a più fasi che converte elegantemente l'elettricità in calore controllato con precisione. Si basa su due principi fondamentali della fisica: la Legge di Induzione di Faraday e l'effetto Joule.

Fase 1: Generazione del Campo Magnetico

Il processo inizia con una bobina di lavoro appositamente progettata, tipicamente realizzata in rame. Una corrente alternata (AC) ad alta frequenza viene fatta passare attraverso questa bobina.

Questa corrente AC che scorre attraverso la bobina genera un campo magnetico potente e rapidamente alternato nello spazio attorno e all'interno della bobina.

Fase 2: Induzione delle Correnti Parassite

Quando un pezzo conduttivo (come una barra d'acciaio) viene posizionato all'interno di questo campo magnetico, il campo induce correnti elettriche all'interno del metallo. Questa è la Legge di Induzione di Faraday in azione.

Queste correnti indotte sono chiamate correnti parassite (eddy currents). Scorrono in circuiti chiusi all'interno del materiale, rispecchiando il flusso alternato di corrente nella bobina di lavoro.

Fase 3: Creazione del Calore Tramite Resistenza (Riscaldamento Joule)

Ogni materiale conduttivo ha una certa resistenza elettrica naturale. Mentre le forti correnti parassite fluiscono attraverso il pezzo in lavorazione, incontrano questa resistenza.

Questa opposizione converte l'energia elettrica delle correnti parassite direttamente in energia termica, ovvero calore. Questo fenomeno è noto come riscaldamento Joule. Il calore viene generato all'interno del pezzo stesso, rendendo il processo incredibilmente rapido ed efficiente.

Componenti Chiave di un Riscaldatore a Induzione Moderno

Un sistema di riscaldamento a induzione funzionante è più di una semplice bobina. È un circuito controllato con precisione progettato per gestire efficacemente questo processo di conversione energetica.

La Bobina di Lavoro

Questo è il componente che crea il campo magnetico. La sua forma e dimensione sono ingegnerizzate per adattarsi al pezzo da riscaldare, assicurando che il campo magnetico sia concentrato esattamente dove è necessario il calore.

L'Alimentatore e l'Oscillatore

Questo è il cuore del sistema. Prende l'alimentazione di linea standard e la converte in corrente AC ad alta frequenza e alta amperaggio necessaria per azionare la bobina di lavoro e generare il potente campo magnetico.

Il Circuito di Controllo

Questo è il cervello dell'operazione. Il circuito di controllo, che spesso utilizza microcontrollori e sensori, regola la potenza erogata, la frequenza operativa e la durata del riscaldamento. Ciò consente un controllo della temperatura preciso e ripetibile, fondamentale per processi industriali come la brasatura o il trattamento termico.

Comprendere le Variabili Chiave

L'efficacia di un riscaldatore a induzione non è universale. Il design è ottimizzato in base all'obiettivo specifico, principalmente regolando la frequenza e la potenza.

Il Ruolo della Frequenza

La frequenza è un parametro critico che determina quanto in profondità il calore penetra nel materiale.

Frequenze più basse (ad esempio, 1-50 kHz) penetrano più in profondità nel metallo, rendendole ideali per riscaldare oggetti grandi e spessi per applicazioni come la forgiatura o la fusione.

Frequenze più elevate (ad esempio, 100-400 kHz e oltre) concentrano l'effetto riscaldante sulla superficie del pezzo. Questo è perfetto per la tempra superficiale, la brasatura o la saldatura dove è desiderata solo una zona termicamente alterata superficiale.

Potenza e Velocità di Riscaldamento

La potenza erogata dal circuito è direttamente correlata alla velocità di riscaldamento. Una potenza maggiore induce correnti parassite più forti, che generano calore molto più rapidamente. Questo viene regolato in base alla massa del pezzo e al tempo di processo richiesto.

Proprietà del Materiale

Il successo del riscaldamento a induzione dipende anche dalla resistività elettrica e dalla permeabilità magnetica del pezzo in lavorazione. I materiali con maggiore resistenza si riscaldano più velocemente per una data corrente parassita, mentre alcuni materiali magnetici (come l'acciaio al di sotto della sua temperatura di Curie) si riscaldano ancora più efficientemente a causa delle perdite per isteresi magnetica.

Abbinare il Riscaldatore all'Applicazione

Comprendere questi principi consente di selezionare o progettare un sistema su misura per un obiettivo industriale o scientifico specifico.

- Se il tuo obiettivo principale è la fusione su larga scala o il riscaldamento completo per la forgiatura: Hai bisogno di un sistema ad alta potenza e a bassa frequenza progettato per una penetrazione del calore profonda e uniforme.

- Se il tuo obiettivo principale è la tempra superficiale di precisione o la brasatura di piccoli componenti: È richiesto un sistema ad alta frequenza per concentrare l'energia vicino alla superficie ed evitare di riscaldare il nucleo del pezzo.

- Se il tuo obiettivo principale è il controllo assoluto del processo e la ripetibilità: La sofisticazione del circuito di controllo, inclusi i suoi sensori di feedback della temperatura e gli algoritmi di regolazione della potenza, è il fattore più critico.

Padroneggiando il flusso di energia dall'elettricità al magnetismo e infine al calore, il riscaldamento a induzione offre un livello impareggiabile di velocità, efficienza e controllo.

Tabella Riassuntiva:

| Componente / Variabile | Ruolo nel Riscaldamento a Induzione |

|---|---|

| Bobina di Lavoro | Genera un campo magnetico alternato per indurre correnti parassite nel pezzo in lavorazione |

| Alimentatore e Oscillatore | Converte l'alimentazione di linea in AC ad alta frequenza per la bobina |

| Circuito di Controllo | Regola potenza, frequenza e durata per un controllo preciso della temperatura |

| Frequenza | Determina la profondità di penetrazione del calore (bassa per riscaldamento profondo, alta per riscaldamento superficiale) |

| Potenza | Controlla la velocità e l'intensità del riscaldamento |

| Proprietà del Materiale | Influiscono sull'efficienza del riscaldamento in base alla resistività e alla permeabilità |

Sblocca il pieno potenziale del riscaldamento a induzione per il tuo laboratorio o processo industriale con KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD, tutti supportati da solide capacità di personalizzazione profonda per soddisfare i tuoi requisiti sperimentali unici. Contattaci oggi per discutere come possiamo migliorare la tua efficienza e precisione!

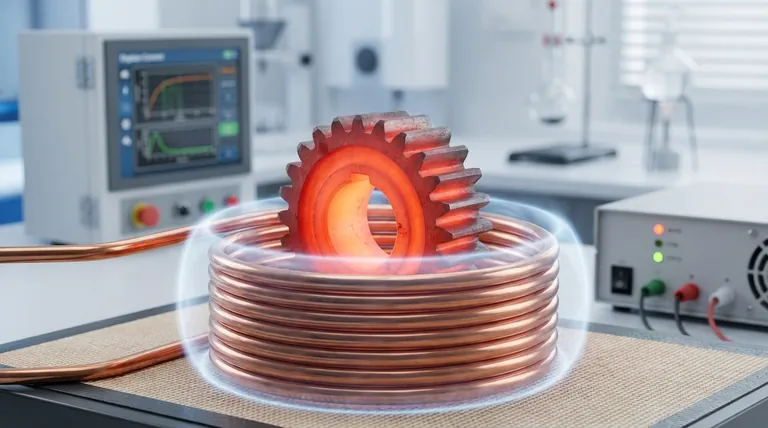

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Cavo di alimentazione con flangia del connettore passante per elettrodi ultravuoto per applicazioni di alta precisione

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione