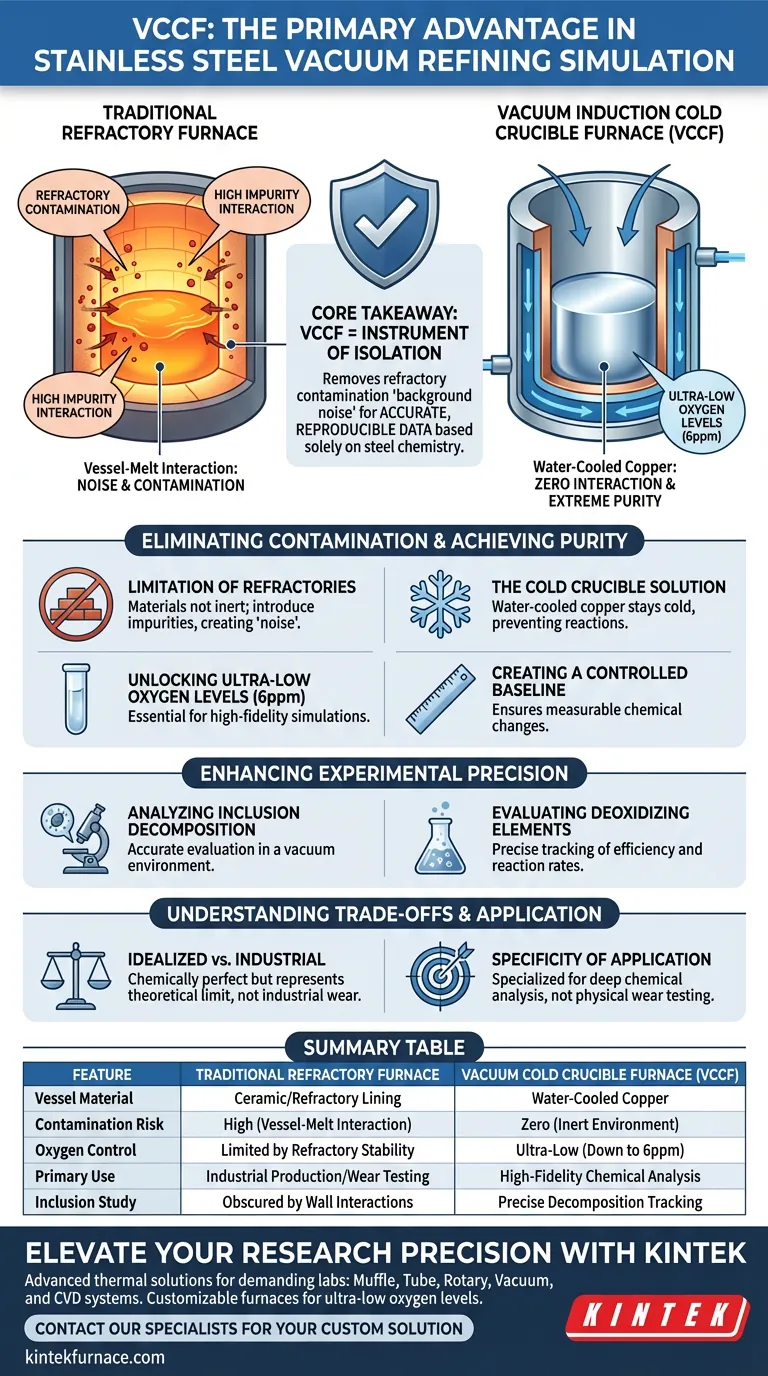

Il vantaggio principale del forno a crogiolo freddo a induzione sottovuoto (VCCF) è la sua capacità di eliminare completamente la contaminazione esterna durante le simulazioni di raffinazione dell'acciaio inossidabile. Sostituendo i tradizionali rivestimenti refrattari con un crogiolo di rame raffreddato ad acqua, il VCCF previene le interazioni chimiche tra il recipiente e il metallo fuso. Ciò consente ai ricercatori di raggiungere livelli di purezza estremi, come la riduzione del contenuto di ossigeno a 6 ppm, fornendo un ambiente incontaminato per l'analisi di specifici comportamenti chimici.

Concetto chiave: Il VCCF è uno strumento di isolamento. Il suo valore risiede nella rimozione del "rumore di fondo" della contaminazione da refrattari, garantendo che i dati osservati sul comportamento delle inclusioni e degli agenti deossidanti siano accurati, riproducibili e unicamente il risultato della chimica dell'acciaio stessa.

Eliminazione delle Fonti di Contaminazione

La Limitazione dei Refrattari

I forni tradizionali si basano su rivestimenti refrattari per contenere il metallo fuso. Questi materiali non sono inerti; interagiscono inevitabilmente con l'acciaio ad alte temperature.

Questa interazione introduce impurità nella massa fusa. Nelle simulazioni sensibili, questo "rumore" rende difficile distinguere tra reazioni chimiche interne e contaminazione esterna dalle pareti del recipiente.

La Soluzione del Crogiolo Freddo

Il VCCF risolve questo problema utilizzando un crogiolo di rame raffreddato ad acqua. Il meccanismo di raffreddamento mantiene il rame ben al di sotto del punto di fusione dell'acciaio.

Poiché il crogiolo rimane freddo, non reagisce con l'acciaio inossidabile fuso. Questo design sigilla efficacemente la simulazione dalle interferenze ambientali.

Raggiungere un'Estrema Purezza

Sbloccare Livelli di Ossigeno Ultra-Bassi

L'eliminazione dei materiali refrattari consente un controllo eccezionale sull'atmosfera all'interno del forno.

Secondo i parametri tecnici, i sistemi VCCF possono ridurre il contenuto di ossigeno fino a 6 ppm. Questo livello di purezza è essenziale per simulazioni ad alta fedeltà dei processi di raffinazione sottovuoto.

Creazione di una Baseline Controllata

Partire con una purezza così elevata è fondamentale per l'accuratezza sperimentale. Stabilisce una baseline affidabile, garantendo che qualsiasi cambiamento successivo nella chimica del metallo sia deliberato e misurabile.

Miglioramento della Precisione Sperimentale

Analisi della Decomposizione delle Inclusioni

Uno degli aspetti più difficili della ricerca sull'acciaio è il monitoraggio di come si decompongono le inclusioni non metalliche.

In un VCCF, i ricercatori possono valutare accuratamente la decomposizione delle inclusioni. Senza l'interferenza dei materiali del crogiolo, i dati riflettono il vero comportamento delle inclusioni in un ambiente sottovuoto.

Valutazione degli Elementi Deossidanti

Il VCCF è particolarmente prezioso per lo studio degli agenti deossidanti.

Consente il monitoraggio preciso di come si comportano gli elementi deossidanti. I ricercatori possono osservare l'efficienza e le velocità di reazione senza la variabile confondente della ri-introduzione di ossigeno da un rivestimento ceramico.

Comprendere i Compromessi

Condizioni Idealizzate vs. Industriali

Sebbene il VCCF fornisca un ambiente chimicamente perfetto, è importante notare che crea una simulazione idealizzata.

La produzione industriale di acciaio comporta quasi sempre il contatto con refrattari. Pertanto, i dati derivati dalle simulazioni VCCF rappresentano il limite teorico della chimica del metallo, piuttosto che le condizioni esatte trovate in una siviera commerciale dove l'usura dei refrattari è un fattore costante.

Specificità dell'Applicazione

Il VCCF è uno strumento specializzato. È progettato per analisi chimiche approfondite piuttosto che per test di usura fisica.

Se il tuo obiettivo è studiare l'erosione della linea di scoria o la durata dei refrattari, un VCCF non è lo strumento corretto, poiché la componente stessa che desideri studiare (il refrattario) è stata rimossa.

Come Applicare Questo al Tuo Progetto

Per determinare se un VCCF è lo strumento giusto per la tua simulazione, valuta i tuoi obiettivi di ricerca primari:

- Se il tuo focus principale è la Purezza Chimica: Scegli il VCCF per eliminare le variabili e raggiungere livelli di ossigeno fino a 6 ppm.

- Se il tuo focus principale sono le Meccaniche delle Inclusioni: Utilizza il VCCF per osservare i comportamenti di decomposizione e deossidazione senza l'interferenza delle interazioni con il crogiolo.

Rimuovendo il recipiente dall'equazione chimica, il VCCF ti consente di vedere l'acciaio per quello che è veramente.

Tabella Riassuntiva:

| Caratteristica | Forno Tradizionale a Refrattari | Forno a Crogiolo Freddo Sottovuoto (VCCF) |

|---|---|---|

| Materiale del Recipiente | Rivestimento Ceramico/Refrattario | Rame Raffreddato ad Acqua |

| Rischio di Contaminazione | Alto (Interazione Recipiente-Fuso) | Zero (Ambiente Inerte) |

| Controllo dell'Ossigeno | Limitato dalla Stabilità del Refrattario | Ultra-Basso (Fino a 6 ppm) |

| Uso Principale | Produzione Industriale/Test di Usura | Analisi Chimica ad Alta Fedeltà |

| Studio delle Inclusioni | Oscurato dalle Interazioni con le Pareti | Monitoraggio Preciso della Decomposizione |

Eleva la Precisione della Tua Ricerca con KINTEK

Non lasciare che la contaminazione da refrattari comprometta i tuoi dati sperimentali. In KINTEK, siamo specializzati nel fornire soluzioni termiche avanzate progettate per gli ambienti di laboratorio più esigenti. Supportati da R&S e produzione esperte, offriamo una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, comprese tecnologie a induzione ad alte prestazioni.

I nostri forni sono completamente personalizzabili per soddisfare le tue esigenze di simulazione uniche, garantendo il raggiungimento dei livelli di ossigeno ultra-bassi e della purezza chimica richiesti dai tuoi progetti. Pronto a eliminare il "rumore di fondo" nelle tue simulazioni metallurgiche?

Contatta i nostri specialisti oggi stesso per trovare la tua soluzione di forno personalizzata.

Guida Visiva

Riferimenti

- Shunsuke Narita, Yoshinori Sumi. Effect of deoxidizing elements on inclusions in vacuum refining of stainless steel. DOI: 10.1088/1757-899x/1329/1/012005

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- In che modo il controllo preciso della temperatura nei forni a induzione avvantaggia la fusione dell'oro? Massimizzare la purezza e minimizzare le perdite

- Qual è la funzione di un forno a induzione sottovuoto per AlCoCrFeNi2.1? Padronanza della produzione di leghe ad alta entropia

- Cosa rende i forni a induzione adatti alla fusione dei metalli del gruppo del platino (PGM)? Ottieni purezza e precisione nella lavorazione dei metalli

- Quali vantaggi tecnologici offrono le moderne soluzioni di fusione a induzione? Sblocca una qualità metallurgica ed efficienza superiori

- Perché è necessario un ambiente di schermatura con gas argon per il sistema di colata per agitazione? Garantire compositi di Al2214 ad alta purezza

- Quali sono i vantaggi di controllo del riscaldamento a induzione? Ottenere precisione, velocità ed efficienza

- Cosa rende la tecnologia IGBT vantaggiosa per il riscaldamento a induzione? Ottieni precisione, efficienza e velocità

- Perché le bobine a induzione in grafene sono in grado di mantenere tassi di riscaldamento più stabili? Raggiungere la precisione a oltre 2000°C