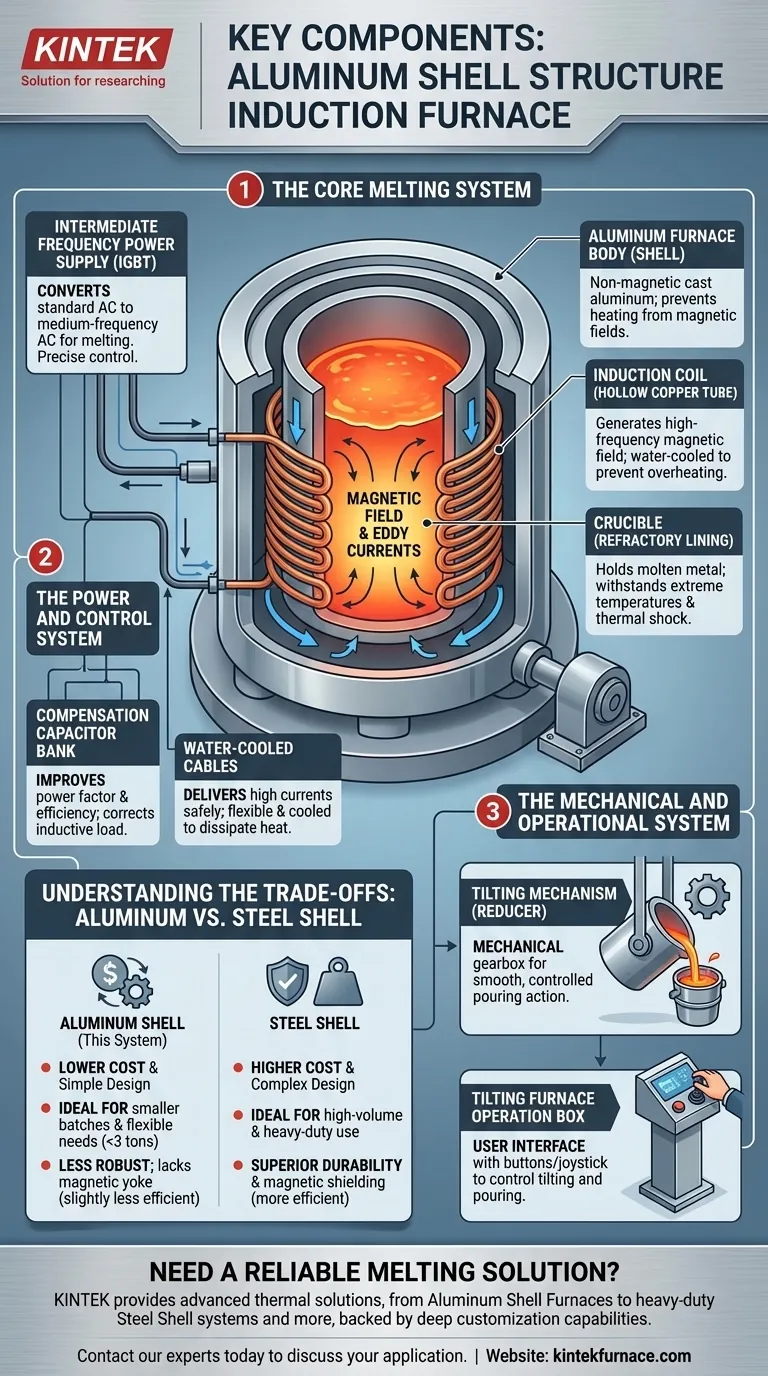

In sostanza, un forno a induzione a guscio di alluminio è un sistema composto da sei componenti principali. Questi sono l'alimentatore a frequenza intermedia, un banco di condensatori di compensazione, il corpo del forno in alluminio che ospita la bobina e il crogiolo, i cavi raffreddati ad acqua per fornire energia, un riduttore per l'inclinazione e una scatola operativa per controllare il processo di colata.

Un forno a induzione non è solo un insieme di parti, ma un sistema integrato progettato per uno scopo specifico. Il design a guscio di alluminio privilegia la semplicità e l'economicità, rendendolo una scelta distinta rispetto alle alternative più robuste a guscio d'acciaio. Comprendere il ruolo di ciascun componente è fondamentale per afferrare i suoi punti di forza e i suoi limiti operativi.

Il Sistema di Fusione Centrale

Il cuore del forno è l'assemblaggio che contiene e fonde il metallo. Il suo design è fondamentale per l'intero processo.

Il Corpo del Forno (Guscio di Alluminio)

Il corpo del forno è la struttura portante che tiene tutto insieme. In questo design, è realizzato in una lega di alluminio fuso.

Questa scelta del materiale è deliberata. L'alluminio è amagnetico, il che impedisce al guscio stesso di surriscaldarsi a causa dei potenti campi magnetici generati dalla bobina a induzione.

La Bobina a Induzione

Questo è il motore del forno. La bobina è un'elica avvolta con precisione realizzata con un tubo di rame rettangolare.

Durante il funzionamento, una corrente elettrica ad alta frequenza scorre attraverso la bobina, creando un campo magnetico forte e in rapido cambiamento. Questo campo induce potenti correnti parassite all'interno della carica metallica nel crogiolo, generando un calore intenso e facendola fondere. La bobina è cava per consentire all'acqua di raffreddamento di passarvi continuamente attraverso, impedendole di surriscaldarsi.

Il Crogiolo

Annidato all'interno della bobina a induzione si trova il crogiolo, che è il recipiente rivestito di refrattario che contiene direttamente il metallo fuso.

Deve essere realizzato con materiali in grado di resistere a temperature estreme e shock termico, come magnesia, allumina o grafite. Il crogiolo funge da contenitore e isola il metallo fuso dalla bobina a induzione.

Il Sistema di Alimentazione e Controllo

Questo sistema prende l'alimentazione elettrica standard e la trasforma nell'energia ad alta frequenza necessaria per la fusione a induzione, erogandola in modo sicuro ed efficiente.

Alimentatore a Frequenza Intermedia

Questo armadio è il cervello del sistema elettrico. Converte la corrente alternata trifase standard dalla rete in corrente alternata monofase a media frequenza richiesta dalla bobina a induzione.

Gli alimentatori moderni utilizzano spesso la tecnologia IGBT (Transistor Bipolare a Gate Isolato) per un'elevata efficienza e un controllo preciso del processo di fusione.

Banco di Condensatori di Compensazione

Le bobine a induzione sono carichi altamente induttivi, il che crea un fattore di potenza basso e assorbe una corrente eccessiva. Il banco di condensatori è collegato in parallelo alla bobina per correggere questo aspetto.

Compensando la natura induttiva della bobina, il banco di condensatori migliora l'efficienza elettrica complessiva del sistema, riducendo i costi energetici e lo stress sull'alimentatore.

Cavi Raffreddati ad Acqua

Questi cavi speciali e flessibili collegano l'alimentatore alla bobina del forno. Devono trasportare correnti molto elevate e sono raffreddati ad acqua per la stessa ragione della bobina: dissipare il calore significativo generato e prevenire guasti.

Il Sistema Meccanico e Operativo

Questi componenti consentono all'operatore di maneggiare e versare in sicurezza il metallo fuso una volta che ha raggiunto la temperatura target.

Il Meccanismo di Inclinazione (Riduttore)

L'intero corpo del forno è montato su un perno. Il meccanismo di inclinazione, tipicamente un riduttore meccanico (un cambio), consente all'operatore di inclinare il forno in avanti in modo fluido e controllato per versare il metallo fuso in una siviera o in uno stampo.

Scatola Operativa del Forno Inclinabile

Questa è l'interfaccia utente per il sistema meccanico. Di solito è una semplice stazione di controllo, spesso su un piedistallo o un pannello sospeso, con pulsanti o un joystick che l'operatore utilizza per controllare il riduttore e gestire la velocità di inclinazione e colata.

Comprendere i Compromessi: Guscio di Alluminio vs. Guscio d'Acciaio

La scelta di un guscio di alluminio non è arbitraria; rappresenta una specifica serie di compromessi di progettazione incentrati su costi e applicazione.

Costo e Semplicità (Vantaggio dell'Alluminio)

Il motore principale per la scelta di un forno a guscio di alluminio è il costo iniziale inferiore. La produzione è più semplice e l'uso di un riduttore meccanico per l'inclinazione è meno costoso rispetto ai sistemi idraulici presenti nei forni a guscio d'acciaio.

Durabilità e Schermatura Magnetica (Svantaggio dell'Acciaio)

Questo è il compromesso più significativo. I gusci di alluminio sono meno robusti meccanicamente rispetto alle loro controparti in acciaio.

Ancora più importante, mancano di un giogo magnetico. Un giogo, realizzato con fogli di acciaio al silicio laminato, viene utilizzato nei forni a guscio d'acciaio per circondare la bobina. Contiene il campo magnetico, dirigendolo verso la carica metallica e impedendone la dispersione. Ciò aumenta l'efficienza e protegge il guscio d'acciaio dal riscaldamento. L'assenza di un giogo in un forno a guscio di alluminio significa che è leggermente meno efficiente e più suscettibile ai campi magnetici dispersi.

Capacità e Ciclo di Lavoro

A causa della loro costruzione più semplice e della mancanza di un giogo magnetico, i forni a guscio di alluminio sono generalmente più adatti per capacità più piccole (generalmente inferiori a 3 tonnellate) e programmi di produzione meno continui ed esigenti. I forni a guscio d'acciaio sono costruiti per volumi maggiori e uso industriale costante e gravoso.

Fare la Scelta Giusta per la Tua Applicazione

Selezionare il tipo di forno corretto richiede di allineare la sua filosofia di progettazione con i tuoi obiettivi operativi.

- Se la tua priorità principale è l'efficacia dei costi e i lotti più piccoli: Il design più semplice del forno a guscio di alluminio e il minor investimento iniziale lo rendono la scelta ideale per le fonderie con esigenze flessibili o di volume inferiore.

- Se la tua priorità principale è la produzione ad alto volume e la massima efficienza: Un forno a guscio d'acciaio, con il suo telaio robusto e il giogo magnetico per un contenimento energetico superiore, è l'investimento a lungo termine più appropriato.

In definitiva, comprendere la funzione di ogni componente ti consente di scegliere lo strumento giusto per il tuo specifico obiettivo di fusione.

Tabella Riassuntiva:

| Componente | Funzione Principale | Caratteristica Chiave |

|---|---|---|

| Bobina a Induzione e Crogiolo | Genera calore e contiene il metallo fuso | Bobina di rame cava con raffreddamento ad acqua; crogiolo rivestito in refrattario |

| Alimentatore a Frequenza Intermedia | Converte l'energia di rete in CA a media frequenza | Utilizza spesso la tecnologia IGBT per l'efficienza |

| Banco di Condensatori di Compensazione | Migliora il fattore di potenza e l'efficienza elettrica | Corregge il carico induttivo della bobina |

| Corpo del Forno in Alluminio | Struttura portante; ospita bobina e crogiolo | Il guscio di alluminio amagnetico previene il riscaldamento |

| Meccanismo di Inclinazione (Riduttore) | Consente la colata controllata del metallo fuso | Riduttore meccanico per un funzionamento fluido |

| Cavi Raffreddati ad Acqua e Scatola Operativa | Fornisce energia e controllo all'utente | Cavi flessibili e raffreddati; interfaccia semplice per l'inclinazione |

Hai Bisogno di una Soluzione di Fusione Affidabile su Misura per le Tue Esigenze?

Comprendere i componenti è il primo passo; implementare il forno giusto è il passo successivo. In KINTEK, sfruttiamo la nostra eccezionale R&S e la produzione interna per fornire soluzioni termiche avanzate per diversi laboratori e fonderie.

Sia che tu abbia bisogno di un Forno a Induzione a Guscio di Alluminio standard per una fusione a lotti conveniente o di un Forno a Guscio d'Acciaio per impieghi gravosi per una produzione ad alto volume, la nostra linea di prodotti — inclusi Forni a Muffola, a Tubo, Rotativi, Sotto Vuoto e in Atmosfera, e Sistemi CVD/PECVD — è supportata da solide capacità di profonda personalizzazione. Progettiamo con precisione le nostre apparecchiature per soddisfare le tue esigenze sperimentali e produttive uniche, garantendo la massima efficienza e durata.

Pronto a migliorare il tuo processo di fusione? Contatta i nostri esperti oggi stesso per discutere la tua applicazione specifica e scoprire la soluzione KINTEK ideale per i tuoi obiettivi.

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche