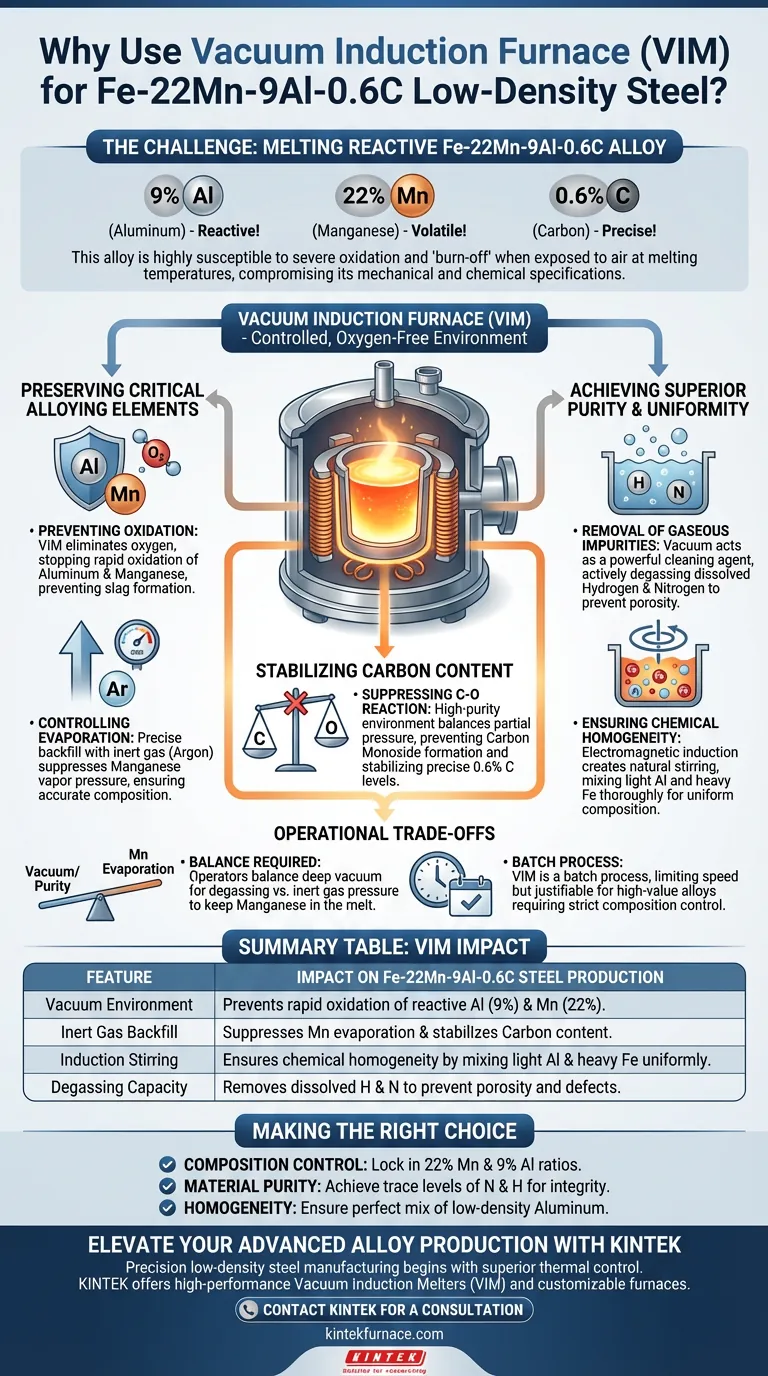

Un forno a induzione sotto vuoto (VIM) viene impiegato specificamente per creare un ambiente privo di ossigeno e controllato, essenziale per la fusione dell'acciaio a bassa densità Fe-22Mn-9Al-0.6C. Poiché questa lega contiene alte concentrazioni di alluminio e manganese reattivi, questo processo è non negoziabile per prevenire gravi ossidazioni, minimizzare i livelli di impurità e garantire che la composizione chimica rimanga uniforme in tutto l'ingotto.

La presenza del 9% di alluminio e del 22% di manganese rende questo acciaio altamente suscettibile al degrado quando esposto all'aria a temperature di fusione. Un forno a induzione sotto vuoto è la soluzione definitiva per prevenire il "bruciamento" di questi elementi critici, garantendo che il materiale finale soddisfi le sue precise specifiche meccaniche e chimiche.

Conservazione degli elementi leganti critici

La sfida principale nella fusione di Fe-22Mn-9Al-0.6C è l'elevata reattività dei suoi componenti distintivi.

Prevenzione dell'ossidazione di alluminio e manganese

L'alluminio e il manganese sono elementi chimicamente attivi che reagiscono istantaneamente con l'ossigeno ad alte temperature. Senza un ambiente sottovuoto, questi elementi si ossiderebbero rapidamente, formando inclusioni indesiderate (scorie) anziché integrarsi nella matrice dell'acciaio. Il VIM elimina l'ossigeno atmosferico, garantendo che questi costosi elementi leganti vengano trattenuti nella fusione.

Controllo della volatilità e dell'evaporazione

Il manganese ha un'alta pressione di vapore, il che significa che può evaporare facilmente durante la fusione. Il processo di induzione sotto vuoto consente un controllo preciso dell'atmosfera, utilizzando spesso un riempimento di gas inerte (come l'argon) per sopprimere l'evaporazione. Ciò garantisce che il target del 22% di manganese venga raggiunto accuratamente senza richiedere un'eccessiva compensazione delle materie prime.

Ottenere purezza e uniformità superiori

Oltre a conservare gli elementi leganti, il processo VIM migliora significativamente la qualità della microstruttura dell'acciaio.

Rimozione delle impurità gassose

L'ambiente sottovuoto agisce come un potente agente di pulizia. Facilita attivamente la rimozione di gas disciolti come azoto e idrogeno dal bagno fuso. Questo "degasaggio" previene porosità e difetti nell'acciaio solidificato, il che è fondamentale per mantenere proprietà meccaniche ad alta densità.

Garantire l'omogeneità chimica

L'induzione elettromagnetica crea un'azione di agitazione naturale all'interno del metallo fuso. Questo movimento costante assicura che l'alluminio più leggero e il ferro più pesante si mescolino accuratamente. Ciò si traduce in una composizione chimicamente uniforme in tutto l'ingotto, prevenendo la segregazione che potrebbe portare a punti deboli nelle leghe di grande volume.

Stabilizzazione del contenuto di carbonio

Per una lega che si basa sullo 0,6% di carbonio per la resistenza, mantenere livelli precisi di carbonio è difficile ma essenziale.

Soppressione della reazione carbonio-ossigeno

Nella fusione standard, il carbonio può reagire con l'ossigeno per formare monossido di carbonio gassoso, portando a una perdita di contenuto di carbonio. Mantenendo un ambiente di elevata purezza, spesso integrato con argon a pressioni specifiche (ad esempio, 30.000 Pa), il forno sopprime questa reazione. Ciò bilancia la pressione parziale sopra la fusione, stabilizzando il contenuto di carbonio e prevenendo l'intrusione di impurità.

Comprensione dei compromessi operativi

Sebbene il VIM sia tecnicamente superiore per questa lega, introduce vincoli specifici che devono essere gestiti.

Gestione dell'evaporazione di Mn rispetto al degasaggio

Esiste un delicato equilibrio tra l'ottenimento di un vuoto spinto per la purezza e il mantenimento di una pressione sufficiente per mantenere il manganese nella fusione. Se il vuoto è troppo alto, aumenta l'evaporazione del manganese; se è troppo basso, il degasaggio è meno efficace. Gli operatori devono controllare attentamente la pressione (spesso utilizzando argon) per navigare in questo compromesso.

Limiti di produttività

Il VIM è intrinsecamente un processo batch, distinto dai metodi di colata continua utilizzati per gli acciai standard. Ciò limita la velocità di produzione e aumenta il costo per tonnellata. È giustificabile solo per leghe di alto valore come Fe-22Mn-9Al-0.6C dove il controllo della composizione è fondamentale.

Fare la scelta giusta per il tuo obiettivo

L'uso di un forno a induzione sotto vuoto è una decisione strategica basata sui rigorosi requisiti della produzione di acciaio a bassa densità.

- Se il tuo obiettivo principale è il controllo della composizione: Affidati al VIM per bloccare i rapporti del 22% di Mn e del 9% di Al, prevenendo le perdite ossidative che si verificano nella fusione all'aria aperta.

- Se il tuo obiettivo principale è la purezza del materiale: Utilizza il VIM per degasare attivamente la fusione, riducendo azoto e idrogeno a livelli di tracce per una superiore integrità strutturale.

- Se il tuo obiettivo principale è l'omogeneità: Sfrutta l'agitazione elettromagnetica intrinseca del riscaldamento a induzione per garantire che l'alluminio a bassa densità sia perfettamente miscelato con la matrice di ferro.

In definitiva, per l'acciaio Fe-22Mn-9Al-0.6C, il forno a induzione sotto vuoto non è solo uno strumento di riscaldamento; è un recipiente di processo chimico che garantisce l'integrità della progettazione della lega.

Tabella riassuntiva:

| Caratteristica | Impatto sulla produzione di acciaio Fe-22Mn-9Al-0.6C |

|---|---|

| Ambiente sottovuoto | Previene la rapida ossidazione di alluminio (9%) e manganese (22%) reattivi. |

| Riempimento con gas inerte | Sopprime l'evaporazione del manganese e stabilizza il contenuto di carbonio. |

| Agitazione a induzione | Garantisce l'omogeneità chimica mescolando uniformemente Al leggero e Fe pesante. |

| Capacità di degasaggio | Rimuove idrogeno e azoto disciolti per prevenire porosità e difetti. |

Migliora la tua produzione di leghe avanzate con KINTEK

La precisione nella produzione di acciaio a bassa densità inizia con un controllo termico superiore. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre Forni a Induzione Sotto Vuoto (VIM) ad alte prestazioni, sistemi CVD e forni ad alta temperatura da laboratorio personalizzabili progettati per gestire le leghe più reattive.

Sia che tu stia raffinando acciai Fe-Mn-Al-C o sviluppando materiali di prossima generazione, i nostri sistemi forniscono l'ambiente privo di ossigeno e la precisione elettromagnetica di cui hai bisogno per garantire l'integrità del materiale.

Pronto a ottimizzare il tuo processo di fusione? Contatta KINTEK oggi stesso per una consulenza

Guida Visiva

Riferimenti

- Yihao Zhou, Dong Han. Secondary Phase Precipitation in Fe-22Mn-9Al-0.6C Low-Density Steel during Continuous Cooling Process. DOI: 10.3390/ma17030631

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Quali sono i principali vantaggi dell'utilizzo di crogioli in grafite nei forni a induzione? Ottieni efficienza e consistenza di fusione superiori

- Quali sono i vantaggi dell'utilizzo dei PLC nei forni a induzione? Aumenta l'efficienza e la qualità con l'automazione

- Quale intervallo di temperatura possono raggiungere i forni a vuoto riscaldati a induzione? Sblocca calore estremo e purezza per i tuoi materiali

- Quali sono i vantaggi in termini di efficienza energetica dei forni di fusione a induzione? Ottieni dal 30% all'80% in più di risparmio energetico

- Cosa rende il riscaldamento a induzione più preciso di altri metodi? Scopri un controllo e una velocità senza pari

- Quali metalli preziosi possono essere fusi nei forni a induzione? Fusione efficiente e pulita per oro, argento e metalli del gruppo del platino

- Perché è necessario eseguire più ribaltamenti e ripetute fusioni dei bottoni metallici? Raggiungere l'omogeneità del campione

- Cos'è un forno a induzione per la fusione dell'oro e come funziona? Ottieni purezza, velocità ed efficienza