In breve, sì. Un forno a induzione non è solo capace di fondere metalli preziosi, ma è anche uno dei metodi più efficaci e preferiti per questo compito. Può gestire l'intero spettro di metalli preziosi, inclusi oro, argento e tutti i metalli del gruppo del platino (PGM) come platino, iridio e rodio, rendendolo una tecnologia fondamentale per la produzione di gioielli e la raffinazione dei metalli.

La sfida principale nella lavorazione dei metalli preziosi non è semplicemente fonderli, ma farlo senza perdite o contaminazioni. I forni a induzione eccellono perché offrono il controllo preciso e l'ambiente di riscaldamento pulito necessari per preservare la purezza e il valore di questi materiali di alto valore.

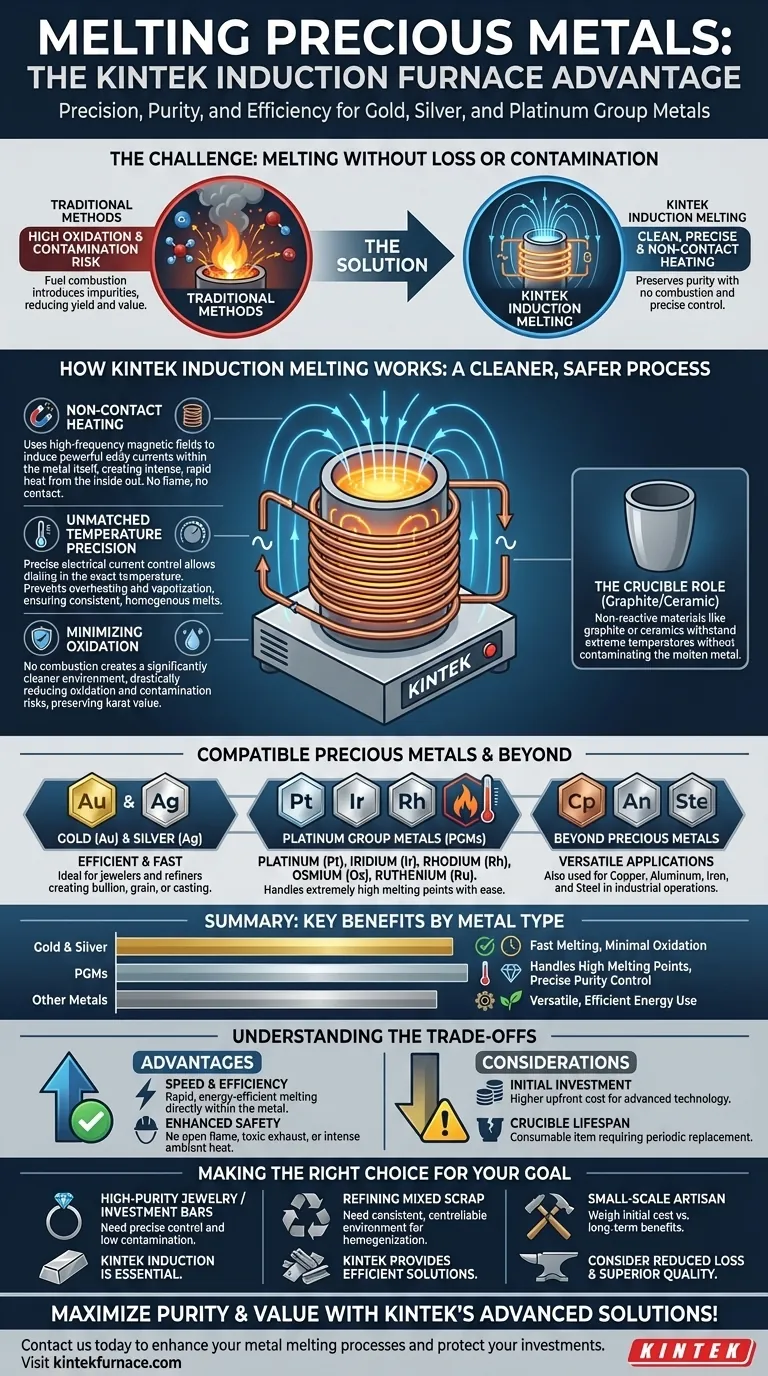

Come la fusione a induzione protegge il valore dei metalli preziosi

L'efficacia dei forni a induzione deriva dal loro metodo di riscaldamento unico, che è fondamentalmente diverso dai tradizionali forni a fiamma. Questa differenza offre diversi vantaggi critici nella gestione di beni di valore.

Il principio del riscaldamento senza contatto

Un forno a induzione utilizza una potente corrente alternata ad alta frequenza fatta passare attraverso una bobina di rame. Questo crea un campo magnetico fluttuante attorno al crogiolo che contiene il metallo.

Questo campo magnetico induce potenti correnti elettriche—note come correnti parassite—direttamente all'interno del metallo conduttivo. La resistenza naturale del metallo a queste correnti genera un calore intenso e rapido dall'interno verso l'esterno. È il metallo stesso che si riscalda, non l'aria circostante.

Precisione della temperatura ineguagliabile

Poiché il riscaldamento è generato da una corrente elettrica, il livello di potenza può essere controllato con estrema precisione. Ciò consente di impostare la temperatura di fusione esatta per un metallo o una lega specifici.

Questo controllo previene il surriscaldamento, che può causare la vaporizzazione e la perdita di metallo prezioso. Assicura inoltre una fusione consistente e omogenea, fondamentale per creare leghe di alta qualità.

Minimizzazione dell'ossidazione e della contaminazione

I forni tradizionali bruciano combustibile, introducendo sottoprodotti di combustione e alti livelli di ossigeno che possono reagire con il metallo fuso. Questo processo, chiamato ossidazione, crea impurità e riduce la resa finale.

Il riscaldamento a induzione non comporta combustione, creando un ambiente di fusione molto più pulito. Ciò riduce significativamente il rischio di ossidazione e contaminazione, assicurando che il prodotto finale mantenga la sua purezza e il suo valore in carati.

Il ruolo critico del crogiolo

Il crogiolo, il contenitore che contiene il metallo, è un componente cruciale. In un sistema a induzione, i crogioli sono tipicamente realizzati con materiali non reattivi come la grafite o ceramiche specializzate.

Questi materiali sono scelti perché possono sopportare temperature estreme senza reagire o contaminare il metallo prezioso fuso, salvaguardando ulteriormente l'integrità del materiale.

Metalli compatibili: dall'oro al platino

La tecnologia a induzione è notevolmente versatile. La sua capacità di generare calore dipende solo dalla conduttività elettrica del materiale, non dal suo punto di fusione.

Oro e Argento

Oro e argento sono facilmente ed efficientemente fusi in un forno a induzione. La velocità e la pulizia del processo lo rendono ideale per gioiellieri e raffinatori che creano lingotti, grani o fondono gioielli.

I metalli del gruppo del platino (PGM)

Questo gruppo include platino, iridio, rodio, osmio e rutenio. Questi metalli sono noti per i loro punti di fusione estremamente elevati, che possono rappresentare una sfida per i forni convenzionali.

I forni a induzione possono raggiungere queste alte temperature con facilità, rendendoli uno dei pochi metodi pratici per fondere e legare metalli del gruppo del platino.

Oltre i metalli preziosi

Gli stessi principi si applicano a una vasta gamma di altri metalli. Le operazioni industriali utilizzano forni a induzione per fondere di tutto, da rame e alluminio a ferro e acciaio, dimostrando la natura robusta e versatile della tecnologia.

Comprendere i compromessi

Sebbene altamente efficace, la tecnologia a induzione non è priva di considerazioni. Una valutazione obiettiva richiede di esaminare sia i suoi potenti vantaggi che le sue limitazioni pratiche.

Vantaggio: Velocità ed Efficienza

Poiché il calore è generato direttamente all'interno del metallo, la fusione è incredibilmente veloce ed energeticamente efficiente. C'è pochissima energia sprecata per riscaldare la camera del forno o l'ambiente circostante.

Vantaggio: Sicurezza migliorata

Senza fiamma aperta, scarichi tossici o calore ambiente intenso, i forni a induzione sono significativamente più sicuri da utilizzare rispetto alle alternative alimentate a combustibile. Ciò riduce il rischio di incendi e crea un ambiente di lavoro più confortevole.

Considerazione: Investimento Iniziale

Il compromesso principale è il costo. La tecnologia coinvolta in un forno a induzione — l'alimentazione, le bobine di rame e i sistemi di controllo — si traduce in un prezzo di acquisto iniziale più elevato rispetto a un semplice forno a gas.

Considerazione: Durata del Crogiolo

Sebbene essenziali per la purezza, i crogioli sono articoli di consumo. L'intenso ciclo termico di ripetute fusioni alla fine causerà il degrado del crogiolo, richiedendone la sostituzione. Questo è un costo operativo continuo da considerare.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare un forno a induzione dipende dal bilanciamento dei suoi benefici in termini di precisione e purezza rispetto all'investimento iniziale. La tua specifica applicazione determinerà se è la scelta giusta.

- Se il tuo obiettivo principale è la gioielleria di alta purezza o i lingotti da investimento: il controllo preciso della temperatura e la bassa contaminazione della fusione a induzione sono essenziali per proteggere il valore del tuo materiale.

- Se stai raffinando scarti di metalli preziosi misti: il riscaldamento a induzione fornisce l'ambiente costante e controllabile necessario per gestire in modo efficiente la fusione e garantire una corretta omogeneizzazione o separazione.

- Se sei un artigiano su piccola scala con un budget limitato: devi valutare l'alto costo iniziale di un forno a induzione rispetto ai benefici a lungo termine di una ridotta perdita di metallo e un controllo di qualità superiore.

In definitiva, la tecnologia a induzione ti consente di fondere i metalli preziosi non solo in modo efficace, ma con il controllo e la pulizia necessari per preservare il loro valore intrinseco.

Tabella riassuntiva:

| Tipo di Metallo | Esempi | Vantaggi chiave |

|---|---|---|

| Oro e Argento | Oro, Argento | Fusione rapida, ossidazione minima, ideale per gioielli e lingotti |

| Metalli del Gruppo del Platino (PGM) | Platino, Iridio, Rodio | Gestisce alti punti di fusione, controllo preciso della temperatura per la purezza |

| Altri Metalli | Rame, Alluminio, Acciaio | Applicazioni versatili, uso efficiente dell'energia in contesti industriali |

Massimizza la purezza e il valore dei tuoi metalli preziosi con le soluzioni avanzate di forni a induzione di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori opzioni di forni ad alta temperatura come Forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda assicura che soddisfiamo con precisione le tue esigenze sperimentali uniche. Contattaci oggi stesso per scoprire come la nostra tecnologia può migliorare i tuoi processi di fusione dei metalli e proteggere i tuoi investimenti!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali sono i principali vantaggi dell'utilizzo dei forni a fusione sottovuoto? Ottieni purezza e controllo superiori per leghe ad alte prestazioni

- Come si garantisce la sicurezza dell'operatore durante il processo di fusione a induzione sotto vuoto? Scopri la protezione multistrato per il tuo laboratorio

- Quali sono i vantaggi della fusione a induzione sotto vuoto? Ottenere una purezza superiore per le leghe ad alte prestazioni

- Come funziona la fusione a induzione sotto vuoto? Ottieni leghe ultra-pure e ad alte prestazioni

- Quali sono i componenti chiave di un forno a fusione a induzione sotto vuoto (VIM)? Padronanza della lavorazione dei metalli ad alta purezza