In sostanza, la precisione del riscaldamento a induzione deriva dalla sua capacità unica di generare calore direttamente all'interno del materiale stesso. A differenza dei metodi convenzionali che riscaldano un pezzo dall'esterno verso l'interno utilizzando il calore ambientale, l'induzione utilizza un campo elettromagnetico senza contatto per indurre una corrente elettrica all'interno del pezzo conduttivo, creando un calore preciso, rapido e localizzato esattamente dove è necessario.

La differenza fondamentale è questa: i forni tradizionali riscaldano l'ambiente per riscaldare il pezzo, mentre l'induzione utilizza un campo magnetico per far sì che il pezzo si riscaldi dall'interno. Questo passaggio dal riscaldamento esterno a quello interno è la fonte del suo controllo senza pari.

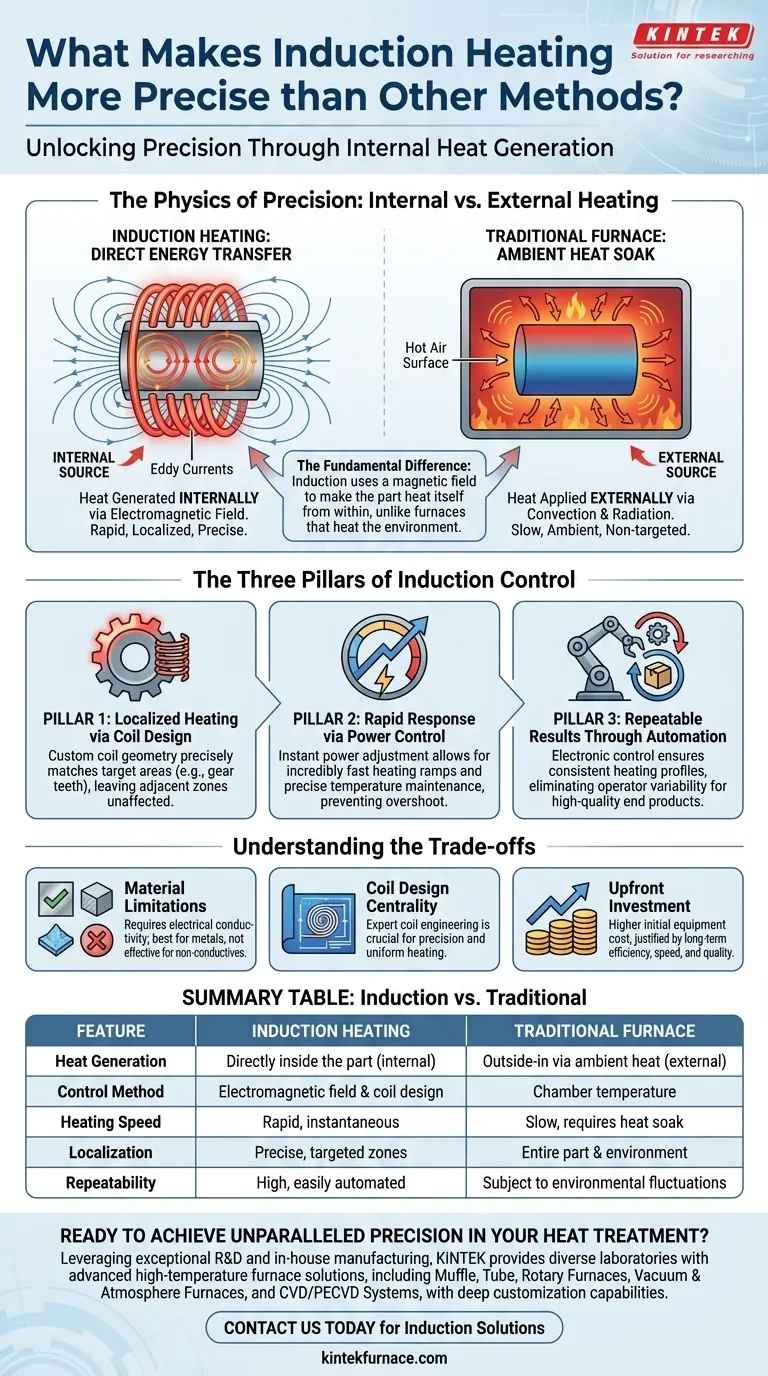

La fisica della precisione: riscaldamento interno contro riscaldamento esterno

Per comprendere veramente perché l'induzione è più precisa, è necessario comprendere la differenza nel modo in cui viene erogato il calore. È un contrasto tra il trasferimento di energia mirato e l'assorbimento di calore ambientale.

Come funziona il riscaldamento a induzione: trasferimento diretto di energia

Il riscaldamento a induzione utilizza una corrente alternata che passa attraverso una bobina a induzione progettata con precisione. Questo crea un campo magnetico potente e oscillante attorno alla bobina.

Quando un materiale conduttivo (come un pezzo metallico) viene posto all'interno di questo campo, il campo induce correnti elettriche circolari all'interno del pezzo. Queste correnti, note come correnti parassite (eddy currents), fluiscono contro la resistenza elettrica del materiale, generando un calore intenso e istantaneo.

Il calore viene generato all'interno del pezzo, non applicato alla sua superficie. Il calore si trasferisce quindi dall'interno verso l'esterno tramite conduzione termica.

L'approccio convenzionale: convezione e irraggiamento

I forni a gas o elettrici tradizionali operano su principi completamente diversi. Riscaldano la camera interna del forno a una temperatura molto elevata.

Il calore viene quindi trasferito al pezzo lentamente attraverso la convezione (il movimento dell'aria calda) e l'irraggiamento (energia infrarossa emessa dalle pareti calde del forno). La superficie del pezzo si riscalda per prima e il calore deve poi penetrare nel nucleo.

La differenza critica: energia mirata contro calore ambientale

Questa differenza è come la differenza tra un laser chirurgico e un faro. Un forno è un faro, che inonda l'intero ambiente—e tutto ciò che contiene—di calore non direzionato.

L'induzione è un laser, che eroga energia solo a una zona specifica e mirata definita dal campo magnetico, lasciando inalterate le aree adiacenti.

I tre pilastri del controllo a induzione

La precisione del riscaldamento a induzione non si basa su un singolo fattore, ma su tre elementi interconnessi che forniscono un controllo completo sul processo.

Pilastro 1: Riscaldamento localizzato tramite progettazione della bobina

La forma e la geometria della bobina a induzione sono fondamentali. Il campo magnetico è più forte più vicino alla bobina, consentendo agli ingegneri di progettare bobine che corrispondano esattamente all'area del pezzo che deve essere riscaldata.

Ciò rende possibile indurire solo i denti di un ingranaggio, ricottura solo la punta di uno strumento chirurgico o brasare un giunto senza influenzare il resto dell'assemblaggio. Questo livello di controllo spaziale è impossibile con un forno.

Pilastro 2: Risposta rapida tramite controllo della potenza

Il calore generato è direttamente proporzionale alla potenza erogata alla bobina. Gli alimentatori a stato solido moderni possono regolare questo livello di potenza istantaneamente e con estrema precisione.

Ciò consente rampe di riscaldamento incredibilmente veloci e un mantenimento preciso della temperatura. Il processo può essere avviato o interrotto in un istante, prevenendo il "superamento" termico comune nei forni, che devono raffreddarsi lentamente.

Pilastro 3: Risultati ripetibili tramite automazione

Poiché il processo è controllato elettronicamente, il riscaldamento a induzione è perfettamente adatto all'automazione. Una volta definito un profilo di riscaldamento (livello di potenza, tempo e posizione della bobina), può essere ripetuto migliaia di volte con una deviazione virtualmente nulla.

Ciò elimina la variabilità dell'operatore e le fluttuazioni ambientali che possono influire sulla coerenza dei processi basati su forno, portando a prodotti finali di qualità superiore.

Comprendere i compromessi

Sebbene potente, il riscaldamento a induzione non è una soluzione universale. La sua precisione comporta requisiti specifici.

Limitazioni dei materiali

Il meccanismo principale dell'induzione si basa sulla conducibilità elettrica. Pertanto, funziona meglio su metalli e altri materiali conduttivi come la grafite. Non è un metodo efficace per riscaldare materiali non conduttivi come la maggior parte delle ceramiche o delle plastiche.

Centralità della progettazione della bobina

Il motto "la bobina è fondamentale" è vero. Ottenere la precisione per una geometria complessa del pezzo richiede un'esperta progettazione e fabbricazione della bobina, il che può rappresentare un compito ingegneristico significativo. Una bobina progettata male porterà a un riscaldamento inefficiente e non uniforme.

Investimento iniziale nelle attrezzature

Il costo iniziale di un sistema di riscaldamento a induzione, inclusi l'alimentatore e le bobine personalizzate, è spesso superiore a quello di un forno convenzionale. Questo investimento è generalmente giustificato da una maggiore produttività, costi energetici inferiori e una migliore qualità del prodotto nel tempo.

Quando scegliere il riscaldamento a induzione

La decisione di utilizzare l'induzione dovrebbe basarsi sui vostri obiettivi tecnici e aziendali specifici.

- Se la vostra priorità principale è la produzione ripetibile ad alto volume: L'induzione è ideale grazie alla sua velocità, coerenza senza pari e potenziale di automazione.

- Se la vostra priorità principale è il trattamento termico di sezioni specifiche di un pezzo: Il riscaldamento localizzato dell'induzione è tecnicamente superiore a qualsiasi metodo basato su forno per applicazioni come la tempra superficiale o la ricottura.

- Se la vostra priorità principale è la purezza e il controllo del processo: La natura senza contatto dell'induzione elimina i rischi di contaminazione ed è perfetta per l'elaborazione in atmosfere controllate come il vuoto o il gas inerte.

- Se la vostra priorità principale è il riscaldamento di massa semplice di materiali diversi con un budget limitato: Un forno convenzionale potrebbe essere un punto di partenza più pratico.

Comprendendo che la precisione dell'induzione nasce dalla sua fisica fondamentale, è possibile prendere una decisione veramente informata per la propria applicazione.

Tabella riassuntiva:

| Caratteristica | Riscaldamento a induzione | Forno tradizionale |

|---|---|---|

| Generazione di calore | Direttamente all'interno del pezzo (interno) | Dall'esterno verso l'interno tramite calore ambientale (esterno) |

| Metodo di controllo | Campo elettromagnetico e progettazione della bobina | Temperatura della camera |

| Velocità di riscaldamento | Rapida, istantanea | Lenta, richiede assorbimento di calore |

| Localizzazione | Zone precise e mirate | Intero pezzo e ambiente |

| Ripetibilità | Elevata, facilmente automatizzabile | Soggetta a fluttuazioni ambientali |

Pronto a ottenere una precisione senza pari nel tuo processo di trattamento termico?

Sfruttando eccezionali capacità di R&S e di produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione le esigenze sperimentali uniche.

Contattaci oggi stesso per discutere come le nostre soluzioni di riscaldamento a induzione possono migliorare la coerenza, la velocità e il controllo della tua produzione. ➡️ Contattaci tramite il nostro Modulo di Contatto

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Cavo di alimentazione con flangia del connettore passante per elettrodi ultravuoto per applicazioni di alta precisione

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Gruppo di tenuta per elettrodi sottovuoto con flangia CF KF per elettrodi passanti per sistemi sottovuoto

Domande frequenti

- Quali elementi riscaldanti vengono utilizzati nei forni tubolari ad alta temperatura? Scopri SiC e MoSi2 per il calore estremo

- Quali sono le caratteristiche operative degli elementi riscaldanti in SiC? Massimizzare le prestazioni ad alta temperatura e l'efficienza

- Qual è l'intervallo di temperatura per gli elementi riscaldanti in carburo di silicio? Sblocca prestazioni ad alta temperatura da 600°C a 1625°C

- Quali parametri specifica lo standard CEI per gli elementi riscaldanti? Garantire sicurezza e prestazioni

- Quali tipi di elementi riscaldanti vengono comunemente utilizzati nei forni a tubo a caduta? Trova l'elemento giusto per le tue esigenze di temperatura