Nelle operazioni dei forni a induzione, la scelta del crogiolo è fondamentale, e la grafite è un materiale dominante per diverse ragioni chiave. I crogioli in grafite offrono un'eccezionale resistenza agli shock termici, un'eccellente e uniforme conduzione del calore e la durabilità necessaria per resistere a cicli di fusione multipli, garantendo sia l'efficienza operativa che la qualità metallurgica.

Il vantaggio principale di un crogiolo in grafite non è semplicemente la sua capacità di contenere metallo fuso, ma il suo ruolo attivo nel promuovere un riscaldamento stabile, uniforme e ripetibile, che è fondamentale per ottenere risultati consistenti in metallurgia.

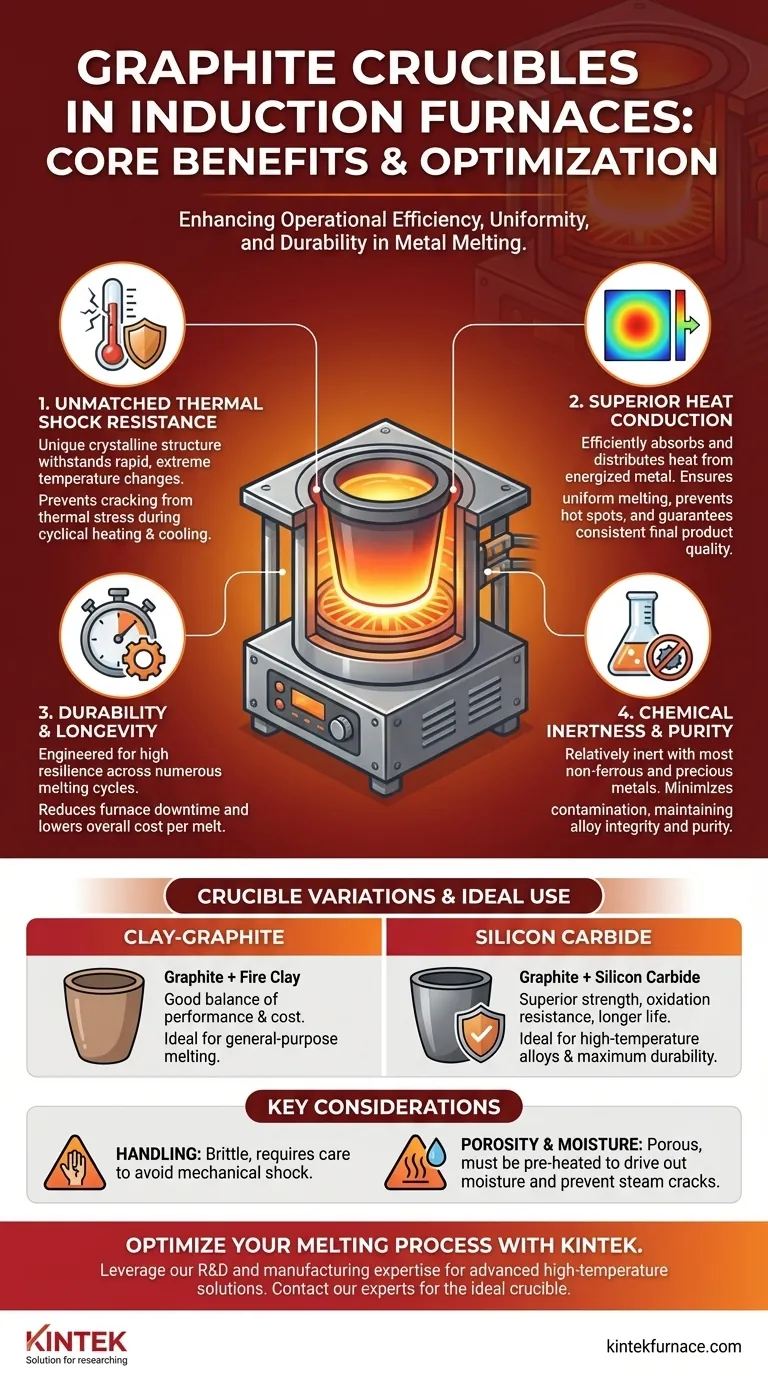

I Vantaggi Fondamentali della Grafite Spiegati

Per capire perché la grafite è così prevalente, dobbiamo guardare oltre la sua tolleranza alle alte temperature ed esaminare le sue specifiche proprietà termiche e strutturali. Queste caratteristiche affrontano direttamente l'ambiente ostile e ciclico di un forno a induzione.

Resistenza agli Shock Termici Ineguagliabile

La sfida più significativa all'interno di un forno a induzione è lo shock termico—lo stress che un materiale subisce a causa di rapidi ed estremi cambiamenti di temperatura.

La struttura cristallina unica della grafite le permette di espandersi e contrarsi uniformemente senza sviluppare le tensioni interne che causano la rottura o il cedimento di altri materiali. Questo la rende ideale per i cicli rapidi di riscaldamento e raffreddamento inerenti alle operazioni del forno.

Conduzione del Calore Superiore per una Fusione Uniforme

Il riscaldamento a induzione funziona inducendo correnti elettriche direttamente all'interno della carica metallica. Il ruolo del crogiolo è quello di gestire e distribuire questo calore in modo efficace.

La grafite è un eccellente conduttore termico. Assorbe rapidamente il calore dal metallo energizzato e lo distribuisce uniformemente in tutta la fusione. Questo previene il surriscaldamento localizzato (punti caldi) e garantisce un prodotto finale omogeneo e consistente.

Durabilità e Longevità Attraverso i Cicli

Un crogiolo è un articolo di consumo, ma la sua durata ha un impatto diretto sui costi operativi e sui tempi di inattività.

I crogioli in grafite sono progettati per un'elevata durabilità, consentendo di utilizzarli per numerosi cicli di fusione prima che sia necessaria la sostituzione. Questa resilienza riduce la frequenza degli arresti del forno e abbassa il costo complessivo per fusione.

Comprendere i Compromessi e le Variazioni dei Materiali

Anche se "grafite" è spesso usato come termine generico, esistono diverse composizioni, ognuna con punti di forza specifici. Comprendere queste variazioni è fondamentale per ottimizzare il processo.

Grafite-Argilla vs. Carburo di Silicio

Esistono due categorie principali di crogioli che incorporano la grafite:

- Crogioli in Grafite-Argilla: Questi sono realizzati mescolando grafite con argilla refrattaria e altri leganti. Offrono un buon equilibrio tra prestazioni e rapporto costo-efficacia per molte applicazioni comuni.

- Crogioli in Carburo di Silicio: Questi crogioli mescolano carburo di silicio con grafite. Forniscono una resistenza meccanica superiore, resistenza all'ossidazione e una durata di servizio ancora maggiore, ma a un costo iniziale più elevato.

Inerzia Chimica e Contaminazione

Un crogiolo dovrebbe essere un contenitore passivo che non reagisce con o contamina il metallo fuso.

La grafite è relativamente inerte con la maggior parte dei metalli non ferrosi e preziosi comuni, il che è un grande vantaggio per mantenere la purezza della lega. Tuttavia, per metalli altamente reattivi, potrebbe essere necessario selezionare un grado specifico di grafite ad alta purezza o utilizzare un rivestimento ceramico.

Manipolazione e Porosità

Nonostante la sua resistenza termica, la grafite può essere fragile e deve essere maneggiata con cura per evitare shock meccanici dovuti a cadute o urti.

I crogioli sono anche porosi e possono assorbire umidità dall'aria. È fondamentale seguire procedure di preriscaldamento adeguate per eliminare lentamente l'umidità, poiché il vapore intrappolato può causare la rottura violenta del crogiolo in caso di riscaldamento rapido.

Selezione del Crogiolo Giusto per la Tua Applicazione

La scelta del crogiolo dovrebbe essere una decisione ponderata basata sulle tue priorità operative e sui metalli che stai fondendo.

- Se il tuo obiettivo principale è l'efficienza dei costi per la fusione generica: Un crogiolo in grafite-argilla offre il miglior equilibrio tra prestazioni e convenienza.

- Se il tuo obiettivo principale è la massima durabilità e la fusione di leghe ad alta temperatura: Un crogiolo in carburo di silicio è la scelta superiore per la sua maggiore durata e resistenza.

- Se il tuo obiettivo principale è mantenere la purezza assoluta della fusione: Seleziona un crogiolo in grafite ad alta purezza e verifica sempre la sua compatibilità chimica con la tua lega specifica.

Comprendere queste proprietà dei materiali ti permette di trattare il crogiolo non come una merce, ma come un componente critico di un processo di fusione di successo.

Tabella Riepilogativa:

| Beneficio | Vantaggio Chiave | Ideale Per |

|---|---|---|

| Resistenza agli Shock Termici | Resiste a rapidi cambiamenti di temperatura senza crepe | Operazioni ad alto ciclo, riscaldamento/raffreddamento rapido |

| Conduzione del Calore | Promuove una fusione uniforme e previene i punti caldi | Applicazioni che richiedono fusioni consistenti e di alta qualità |

| Durabilità e Longevità | Vita utile prolungata su numerosi cicli di fusione | Riduzione dei costi operativi e dei tempi di inattività |

| Inerzia Chimica | Riduce al minimo la contaminazione di metalli non ferrosi e preziosi | Mantenimento della purezza della fusione e dell'integrità della lega |

Ottimizza il tuo processo di fusione a induzione con un crogiolo progettato per le prestazioni.

Il crogiolo giusto è un componente critico per ottenere risultati consistenti e di alta qualità e per controllare i costi operativi. In KINTEK, sfruttiamo la nostra eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate per alte temperature, adattate alle tue esigenze uniche.

La nostra esperienza in materiali come la grafite e il carburo di silicio ti assicura un crogiolo che offre durabilità, efficienza termica e compatibilità chimica.

Pronto a migliorare le tue operazioni di fusione? Contatta i nostri esperti oggi per discutere la soluzione di crogiolo ideale per i tuoi metalli specifici e le condizioni del forno.

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

Domande frequenti

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente