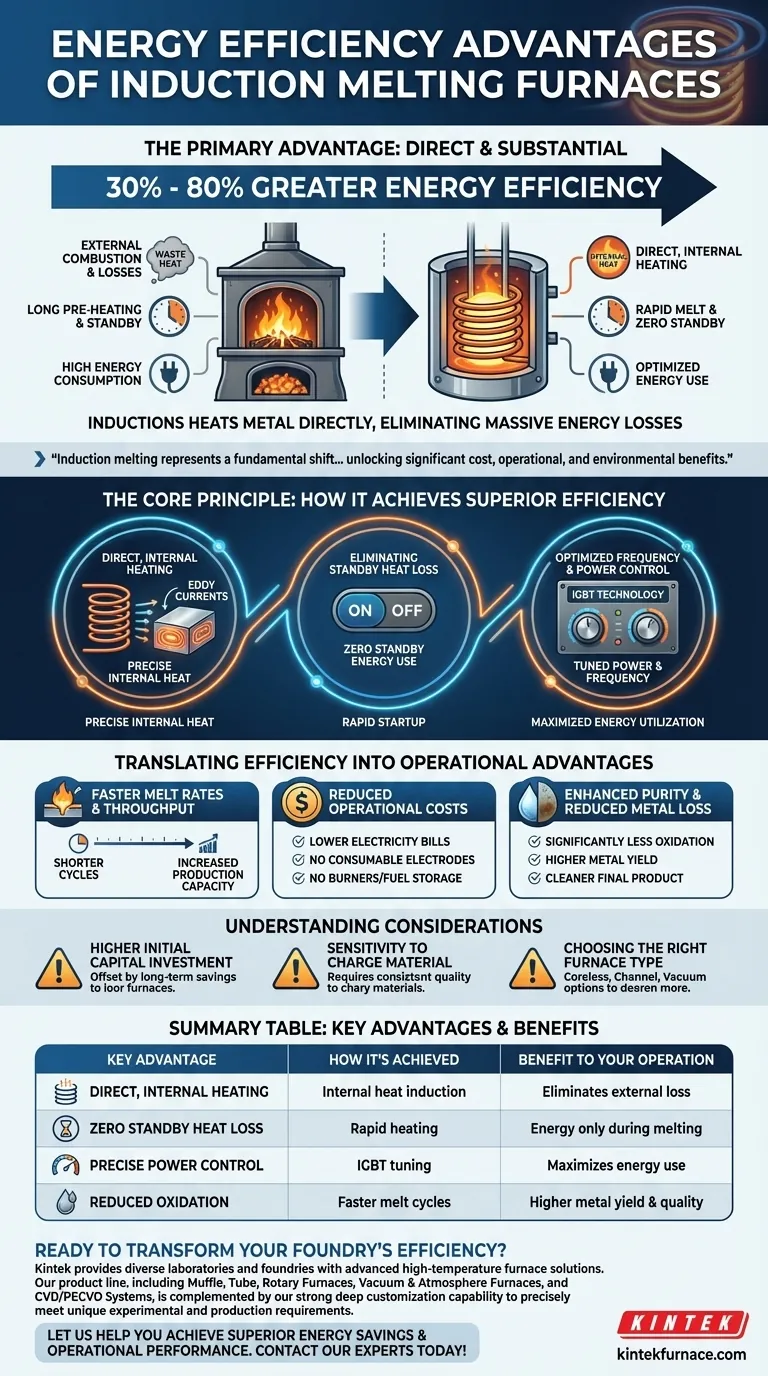

Il vantaggio principale è diretto e sostanziale. Rispetto ai tradizionali forni a combustibile o ad arco elettrico, i forni di fusione a induzione offrono un'efficienza energetica superiore tra il 30% e l'80%. Ciò si ottiene perché l'induzione riscalda il metallo direttamente e internamente, eliminando le massicce perdite di energia associate alla combustione esterna, al trasferimento di calore e al funzionamento in standby.

La fusione a induzione rappresenta un cambiamento fondamentale nella filosofia del riscaldamento. Utilizzando campi elettromagnetici per generare calore all'interno del materiale target, bypassa lo spreco intrinseco dei metodi di riscaldamento esterni, sbloccando significativi vantaggi in termini di costi, operatività e ambiente.

Il Principio Fondamentale: Come l'Induzione Raggiunge un'Efficienza Superiore

Per comprendere i vantaggi della fusione a induzione, è necessario prima comprenderne il meccanismo di riscaldamento unico. A differenza dei forni convenzionali che bruciano combustibile per creare un ambiente caldo, i forni a induzione trasformano il metallo stesso nella fonte di calore.

Riscaldamento Diretto e Interno

Un forno a induzione utilizza una potente bobina per generare un campo magnetico fluttuante. Quando un materiale conduttivo come il metallo viene posto all'interno di questo campo, esso induce forti correnti elettriche – note come correnti parassite – a fluire all'interno del metallo. La resistenza naturale del metallo a queste correnti genera calore preciso, rapido e interno. Questo processo evita la massiccia perdita di energia che si verifica quando si cerca di trasferire calore da una fiamma o un elemento esterno attraverso l'aria e le pareti del crogiolo.

Eliminazione della Perdita di Calore in Standby

I forni tradizionali spesso devono essere mantenuti caldi tra una fusione e l'altra per evitare lunghi cicli di preriscaldamento e shock termico ai loro rivestimenti refrattari. Questo stato di standby consuma un'enorme quantità di energia con zero produzione produttiva. I forni a induzione, al contrario, possono essere spenti completamente. Poiché riscaldano la carica così rapidamente (spesso in pochi minuti), non c'è nessuna perdita di calore in standby e l'energia viene consumata solo durante il processo di fusione attivo.

Frequenza e Controllo della Potenza Ottimizzati

I moderni sistemi a induzione, in particolare quelli che utilizzano la tecnologia IGBT (Insulated-Gate Bipolar Transistor), forniscono un controllo preciso sulla potenza e sulla frequenza. Ciò consente di sintonizzare perfettamente il sistema al tipo di metallo, alla dimensione della carica e alla fase di fusione. Ciò garantisce che quasi ogni kilowatt di energia venga utilizzato in modo efficace, minimizzando gli sprechi.

Tradurre l'Efficienza in Vantaggi Operativi

Questa fondamentale efficienza energetica crea benefici a cascata che migliorano l'intera operazione di una fonderia, dalla produttività al costo del materiale.

Velocità di Fusione e Produttività Più Rapide

Poiché il riscaldamento è così diretto e rapido – capace di raggiungere oltre 1.093°C in pochi secondi – i cicli di fusione sono significativamente più brevi. Questa drastica riduzione del "tempo di fusione" consente un flusso di lavoro più continuo, aumentando la capacità produttiva complessiva dell'impianto senza aggiungere ulteriore spazio.

Costi Operativi Ridotti

L'efficienza riduce direttamente le bollette elettriche, ma i risparmi vanno oltre. I forni a induzione non richiedono elettrodi consumabili, bruciatori o infrastrutture per lo stoccaggio del combustibile. Ciò elimina il costo di acquisto, stoccaggio e gestione dei combustibili combustibili e riduce la manutenzione associata a questi complessi sistemi.

Purezza Migliorata e Perdita di Metallo Ridotta

La velocità della fusione a induzione minimizza il tempo in cui il metallo fuso è esposto all'atmosfera. Ciò porta a una significativa riduzione dell'ossidazione (formazione di scoria o loppa) rispetto ai metodi più lenti. Il risultato è una maggiore resa di metallo dalla carica e un prodotto finale più pulito e di qualità superiore. Nei sistemi a induzione sotto vuoto, questo vantaggio è massimizzato, consentendo la fusione di leghe altamente reattive come il titanio senza contaminazione.

Comprendere i Compromessi e le Considerazioni

Sebbene altamente efficiente, la tecnologia a induzione non è una soluzione universale senza le proprie considerazioni.

Investimento Iniziale di Capitale Più Elevato

La tecnologia che alimenta un forno a induzione è più sofisticata di quella di un semplice cubilotto o forno a resistenza. Di conseguenza, il costo iniziale di acquisto e installazione è tipicamente più elevato. Questo investimento viene compensato nel tempo da minori spese energetiche e operative.

Sensibilità al Materiale di Carica

I forni a induzione funzionano al meglio con una carica di qualità nota e costante. Rottami molto grandi e ingombranti possono fondere meno efficientemente rispetto a pezzi più piccoli e uniformi. Allo stesso modo, rottami pesantemente contaminati o sporchi possono introdurre impurità nella fusione e influenzare la chimica finale.

Scelta del Tipo di Forno Corretto

Il termine "forno a induzione" copre diversi design. Un forno senza nucleo è altamente flessibile per diverse leghe, mentre un forno a canale è estremamente efficiente per mantenere e fondere grandi volumi di una singola lega. Un forno a induzione sotto vuoto è un sistema specializzato per raggiungere la massima purezza. La scelta del tipo sbagliato per la propria applicazione può compromettere i potenziali guadagni di efficienza.

Fare la Scelta Giusta per la Tua Fonderia

La decisione di adottare la tecnologia a induzione dovrebbe essere allineata con i tuoi obiettivi operativi specifici.

- Se il tuo obiettivo principale è massimizzare il risparmio sui costi energetici e la flessibilità: Un forno a induzione senza nucleo alimentato da IGBT offre la migliore combinazione di alta efficienza e versatilità per gestire varie leghe e dimensioni di fusione.

- Se il tuo obiettivo principale è produrre leghe ad alta purezza o reattive: Un forno di fusione a induzione sotto vuoto (VIM) è la scelta corretta, poiché il suo vantaggio principale è prevenire la contaminazione, il che è reso possibile dal suo efficiente metodo di riscaldamento.

- Se il tuo obiettivo principale è la fusione continua ad alto volume di una singola lega: Un forno a induzione a canale può essere eccezionalmente efficiente per questo compito, agendo come un grande serbatoio alimentato continuamente con un consumo energetico molto basso per mantenere il metallo a temperatura.

In definitiva, l'adozione della tecnologia a induzione è una decisione strategica che scambia un investimento iniziale più elevato con profondi guadagni a lungo termine in efficienza, qualità del prodotto e conformità ambientale.

Tabella Riepilogativa:

| Vantaggio Chiave | Come si Ottiene | Beneficio per la Tua Operazione |

|---|---|---|

| Riscaldamento Diretto, Interno | I campi elettromagnetici inducono calore direttamente all'interno della carica metallica. | Elimina la perdita di energia dal trasferimento di calore esterno. |

| Zero Perdita di Calore in Standby | Il riscaldamento rapido consente di spegnere il forno tra una fusione e l'altra. | L'energia viene consumata solo durante la fusione attiva, riducendo i costi. |

| Controllo Preciso della Potenza | La tecnologia IGBT consente la sintonizzazione per metalli e fasi di fusione specifici. | Massimizza l'uso dell'energia, minimizzando gli sprechi. |

| Ossidazione Ridotta | Cicli di fusione più rapidi minimizzano l'esposizione del metallo all'atmosfera. | Maggiore resa di metallo e qualità del prodotto finale più pulita. |

Pronto a Trasformare l'Efficienza della Tua Fonderia?

Sfruttando un'eccezionale ricerca e sviluppo e una produzione interna, KINTEK fornisce a diversi laboratori e fonderie soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione requisiti sperimentali e di produzione unici.

Permettici di aiutarti a raggiungere un risparmio energetico superiore e prestazioni operative. Contatta i nostri esperti oggi stesso per discutere le tue esigenze specifiche!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare